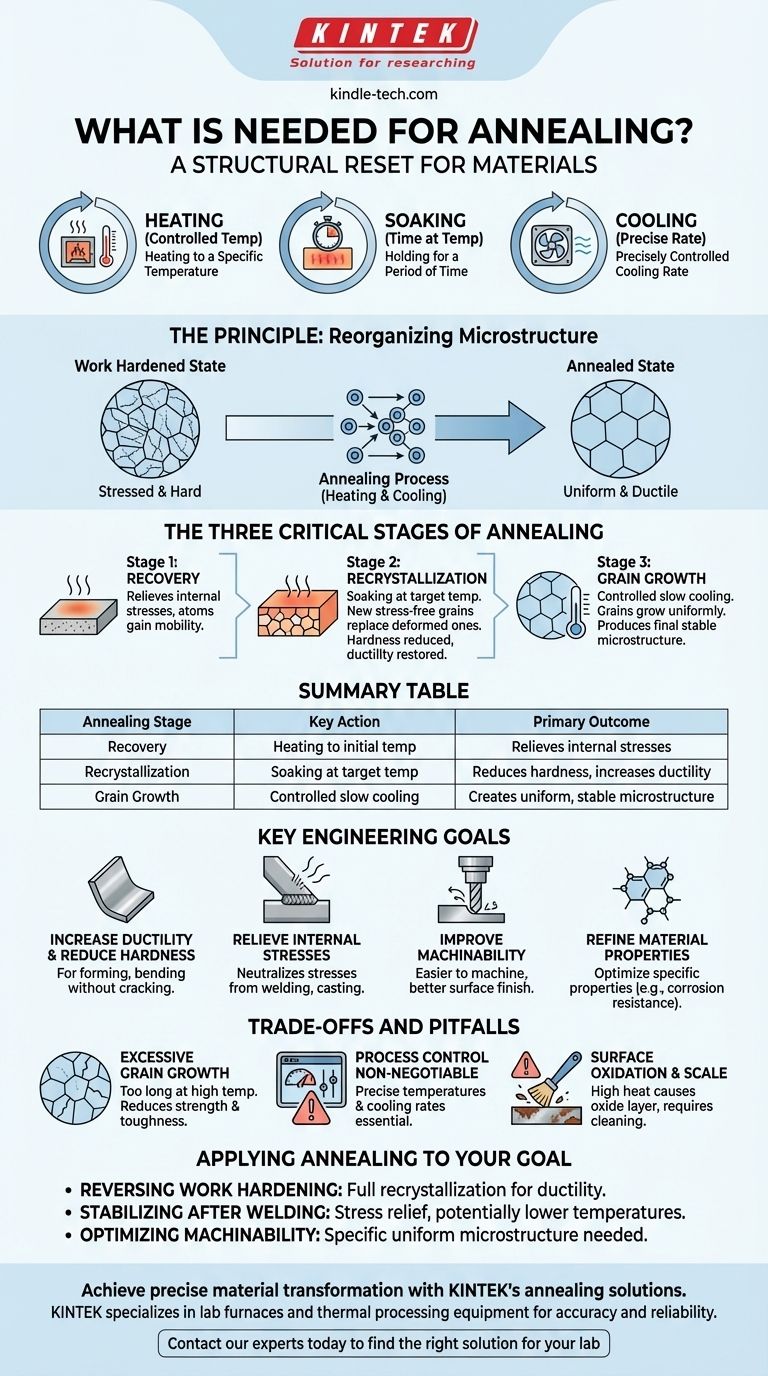

En esencia, el recocido requiere tres elementos críticos: un método para calentar un material a una temperatura específica, un período de tiempo para mantenerlo allí y una velocidad de enfriamiento controlada con precisión. Este tratamiento térmico no se trata simplemente de calentar y enfriar; es un proceso deliberado diseñado para alterar fundamentalmente la microestructura interna de un material. El objetivo principal es aliviar las tensiones internas, reducir la dureza y aumentar la ductilidad, haciendo que el material sea más uniforme y fácil de trabajar.

La verdad esencial del recocido es que es un reinicio estructural para un material. Al aplicar calor cuidadosamente y controlar la velocidad de enfriamiento, se eliminan los defectos microscópicos y las tensiones introducidas por procesos como la soldadura, la fundición o el conformado en frío, lo que da como resultado un metal más blando, más estable y más trabajable.

El Principio: Reorganización de la Microestructura de un Metal

Para entender el recocido, debes pensar en el metal no como un sólido estático, sino como una estructura cristalina. Los procesos de fabricación pueden estirar, comprimir y desorganizar estos cristales, introduciendo tensión interna y haciendo que el material sea duro y quebradizo, un estado conocido como endurecimiento por trabajo.

El recocido revierte sistemáticamente este daño. Proporciona suficiente energía térmica para que los átomos dentro de la red cristalina se reorganicen en un estado más uniforme y de menor tensión.

Las Tres Etapas Críticas del Recocido

El proceso es una secuencia cuidadosamente gestionada. Cada etapa cumple un propósito distinto en la transformación de las propiedades del material de un estado tensionado a uno estable.

Etapa 1: Recuperación

A medida que el material se calienta, la primera etapa es la recuperación. Durante esta fase, el material comienza a aliviar algunas de sus tensiones internas a medida que los átomos ganan movilidad gracias a la energía térmica.

Etapa 2: Recristalización

Esta es la etapa más crítica. El material se calienta a su temperatura de recristalización y se mantiene allí, un proceso a menudo denominado "soaking" (mantenimiento). A esta temperatura, comienzan a nuclearse y crecer nuevos granos cristalinos libres de tensión, reemplazando sistemáticamente a los granos deformados creados durante la fabricación. Aquí es donde la dureza del material se reduce significativamente y se restaura su ductilidad.

Etapa 3: Crecimiento de Grano

Una vez que el material se ha recristalizado por completo, la etapa final implica un enfriamiento lento y controlado. Este ritmo lento es esencial. Evita la formación de nuevas tensiones internas y permite que los granos recién formados crezcan de manera uniforme y homogénea, produciendo la microestructura final deseada.

Objetivos Clave de Ingeniería del Recocido

El recocido no se realiza arbitrariamente; se especifica para lograr resultados de ingeniería claros y medibles que mejoren el rendimiento o la capacidad de fabricación de un componente.

Para Aumentar la Ductilidad y Reducir la Dureza

La razón más común para recocer es revertir los efectos del endurecimiento por trabajo. Al hacer que el material sea más blando y más dúctil, puede someterse a más conformado, doblado o estirado sin agrietarse.

Para Aliviar Tensiones Internas

Procesos como la soldadura y la fundición dejan tensiones residuales significativas. Estas tensiones pueden actuar como puntos de fallo, provocando grietas o distorsiones con el tiempo. El recocido neutraliza estas tensiones, creando un componente más estable y fiable.

Para Mejorar la Mecanizabilidad

Un material con una estructura interna uniforme y blanda es mucho más fácil de mecanizar con precisión. El recocido crea esta consistencia, reduciendo el desgaste de la herramienta y mejorando el acabado superficial final.

Para Refinar las Propiedades del Material

Para ciertas aleaciones, el recocido sirve para fines especializados. Por ejemplo, el recocido de solución en aceros inoxidables de la serie 300 se utiliza específicamente para mejorar la resistencia a la corrosión al disolver los carburos de cromo de nuevo en la matriz cristalina.

Comprensión de las Compensaciones y Trampas

Aunque es potente, el recocido es un proceso de precisión. La falta de control puede conducir a resultados indeseables.

El Riesgo de Crecimiento Excesivo de Grano

Si un material se mantiene a la temperatura durante demasiado tiempo o se calienta a una temperatura excesiva, los granos cristalinos pueden crecer demasiado. Los granos excesivamente grandes pueden reducir la resistencia y la tenacidad del material.

El Control del Proceso No Es Negociable

El éxito del recocido depende totalmente de alcanzar las temperaturas y velocidades de enfriamiento correctas para la aleación específica que se está tratando. El uso de parámetros genéricos es una causa común de fallo, lo que resulta en una pieza que no cumple con las propiedades mecánicas requeridas.

Oxidación Superficial y Cascarilla (Scale)

Calentar metales a altas temperaturas puede hacer que se forme una capa de óxido, o cascarilla (scale), en la superficie. Este es un efecto secundario común que puede requerir un proceso de limpieza secundario, como el decapado o el granallado abrasivo, para eliminarlo.

Aplicar el Recocido a su Objetivo

El enfoque correcto depende totalmente de su objetivo para el material.

- Si su enfoque principal es revertir el endurecimiento por trabajo: La clave es asegurar que el material alcance su temperatura de recristalización completa para restaurar la ductilidad para operaciones de conformado adicionales.

- Si su enfoque principal es estabilizar una pieza después de soldar o fundir: El objetivo es el alivio de tensiones, lo que a veces se puede lograr a temperaturas por debajo de la recristalización completa, ahorrando tiempo y energía.

- Si su enfoque principal es optimizar la mecanizabilidad: Necesita un proceso que produzca una microestructura uniforme y específica conocida por ser ideal para el corte, lo que requiere una adhesión estricta a perfiles de temperatura y enfriamiento probados.

En última instancia, comprender las necesidades de su material es el primer paso para aprovechar este proceso metalúrgico fundamental.

Tabla Resumen:

| Etapa de Recocido | Acción Clave | Resultado Principal |

|---|---|---|

| Recuperación | Calentamiento a la temperatura inicial | Alivia las tensiones internas |

| Recristalización | Mantenimiento a temperatura objetivo | Reduce la dureza, aumenta la ductilidad |

| Crecimiento de Grano | Enfriamiento lento y controlado | Crea una microestructura uniforme y estable |

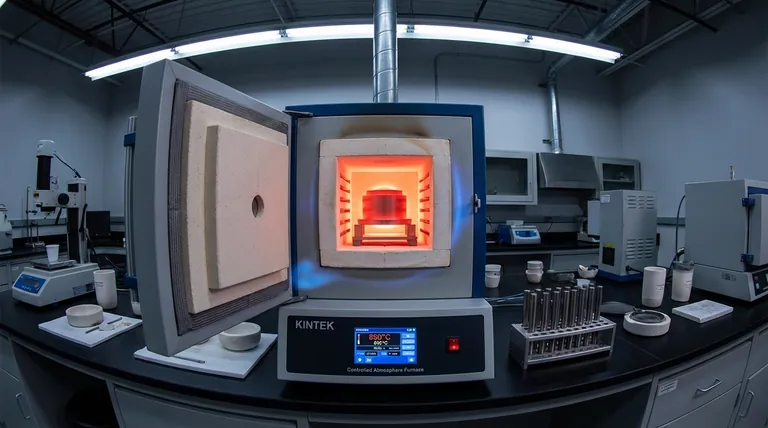

Logre una transformación precisa del material con las soluciones de recocido de KINTEK.

Ya sea que necesite revertir el endurecimiento por trabajo, aliviar la tensión de la soldadura u optimizar la mecanizabilidad, el control preciso de la temperatura es innegociable. KINTEK se especializa en hornos de laboratorio y equipos de procesamiento térmico que ofrecen la precisión y fiabilidad que su laboratorio requiere.

Nuestra experiencia en equipos de laboratorio garantiza que pueda lograr la microestructura perfecta para su aleación específica y objetivos de aplicación. Hablemos de sus necesidades de recocido y mejoremos sus propiedades del material.

Contacte a nuestros expertos hoy mismo para encontrar la solución adecuada para su laboratorio

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son los parámetros del sputtering de RF? Domine las palancas clave para una deposición de película delgada superior

- ¿Cuál es el proceso de pulverización catódica (sputtering) de silicio? Una guía paso a paso para la deposición de películas delgadas de alta pureza

- ¿Cuáles son 3 ventajas de un horno eléctrico? Menor costo, operación más segura y disponibilidad universal

- ¿Cómo se utilizan los polímeros en el proceso de sinterización? Domina la porosidad y la resistencia con técnicas expertas

- ¿Cuál es el papel de un congelador de temperatura ultrabaja de laboratorio en los estudios de corrosión del acero inoxidable? Garantizar la integridad de los datos

- ¿Funcionan realmente los probadores de diamantes? Descubra la verdad sobre su precisión y limitaciones.

- ¿Qué es el proceso de soldadura por prensado isostático en caliente? Logre una unión de materiales perfecta y de alta resistencia

- ¿Qué es la pirólisis avanzada? De residuos a materia prima circular de alto valor