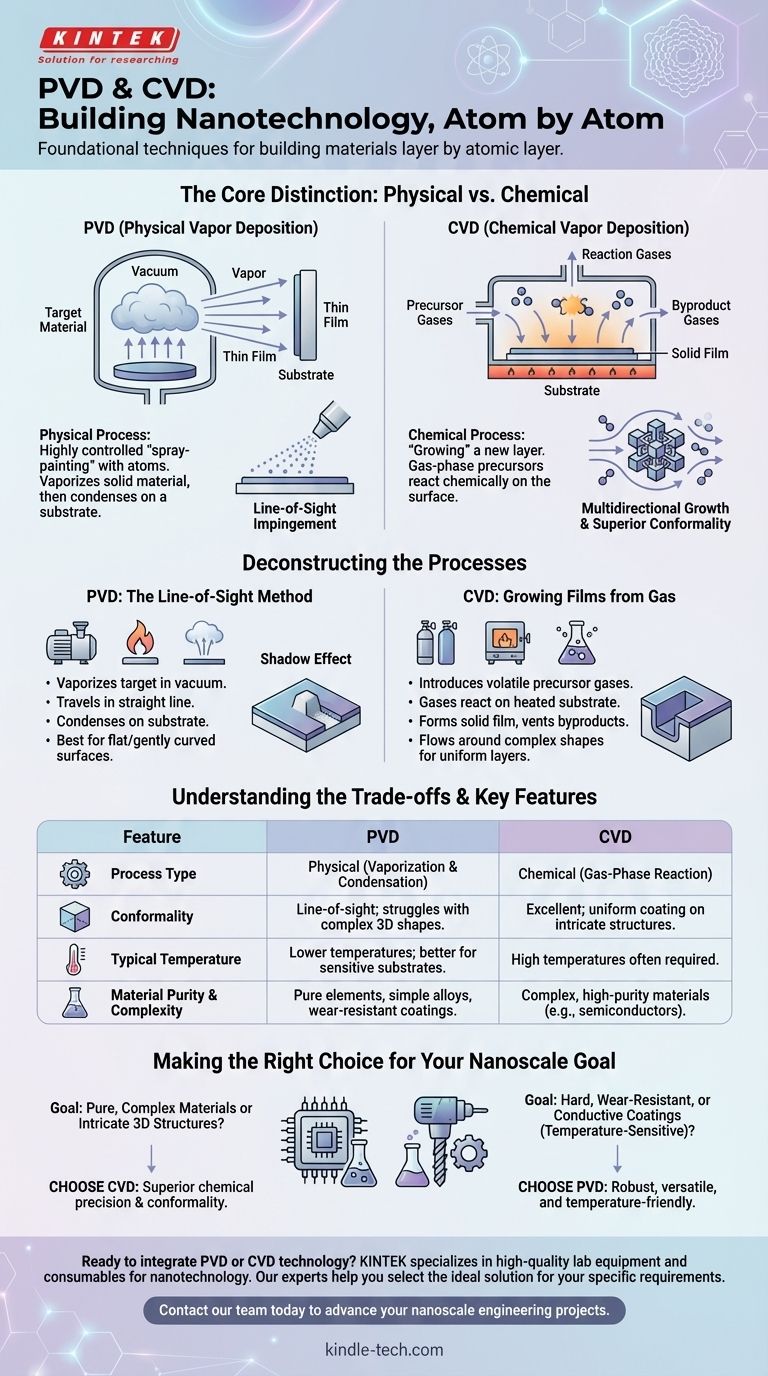

En el corazón de la nanotecnología está la capacidad de construir materiales capa por capa atómica. La Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) son dos técnicas fundamentales para lograr esto. PVD es un proceso físico que deposita una película delgada vaporizando un material sólido y haciendo que se condense sobre un sustrato, mientras que CVD es un proceso químico que utiliza precursores en fase gaseosa para reaccionar y formar una película sólida directamente sobre la superficie del sustrato.

La distinción principal es simple: PVD es como una "pintura en aerosol" altamente controlada con átomos, donde un material físico viaja en línea recta para recubrir una superficie. CVD es más como "crecer" una nueva capa, donde los gases reaccionan químicamente en la superficie para crear una película sólida desde cero.

Deconstruyendo los Procesos: Físico vs. Químico

Para comprender verdaderamente sus roles en la nanotecnología, debe entender sus mecanismos fundamentalmente diferentes. Uno es un proceso de transporte, el otro de creación.

Deposición Física de Vapor (PVD): El Método de Línea de Visión

PVD es un proceso puramente físico donde no ocurren reacciones químicas. El proceso implica vaporizar un material fuente (el "blanco") dentro de una cámara de vacío.

Este vapor luego viaja en línea recta y se condensa en el objeto objetivo, conocido como sustrato. Piense en ello como un chorro de arena microscópico a la inversa.

Debido a que el vapor viaja en línea recta, PVD se considera una técnica de impacto en línea de visión. Esto es altamente efectivo para recubrir superficies planas o suavemente curvadas.

Deposición Química de Vapor (CVD): Crecimiento de Películas a partir de Gas

CVD es fundamentalmente un proceso químico. Comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción, que contiene el sustrato calentado.

Estos gases se descomponen y reaccionan en la superficie caliente del sustrato, experimentando un cambio químico que forma una nueva película delgada sólida. Los gases subproductos se ventilan posteriormente.

A diferencia de PVD, los gases en CVD pueden fluir alrededor de formas complejas, lo que lo convierte en un proceso multidireccional. Esto le permite crear capas altamente uniformes en estructuras intrincadas.

Comprendiendo las Ventajas y Desventajas

La elección entre PVD y CVD nunca es arbitraria; está dictada por los requisitos específicos del material, las propiedades del sustrato y el resultado deseado.

Conformidad y Cobertura

La naturaleza multidireccional y basada en gas de CVD le otorga una conformidad superior. Esto significa que puede depositar una película perfectamente uniforme sobre estructuras a nanoescala complejas y tridimensionales sin sombras ni puntos delgados.

La naturaleza de línea de visión de PVD tiene dificultades con geometrías complejas. Las características sobresalientes pueden bloquear el flujo de vapor, creando "sombras" donde el recubrimiento es más delgado o inexistente.

Temperatura del Proceso y Compatibilidad del Sustrato

CVD a menudo requiere temperaturas muy altas para iniciar las reacciones químicas necesarias en la superficie del sustrato. Este calor puede dañar materiales sensibles, como plásticos o componentes electrónicos preexistentes.

Muchos procesos PVD se pueden realizar a temperaturas mucho más bajas. Esto hace que PVD sea adecuado para una gama más amplia de sustratos que no pueden soportar el estrés térmico de CVD.

Pureza y Complejidad del Material

CVD sobresale en la creación de materiales excepcionalmente puros y complejos, como óxidos intermetálicos o estructuras híbridas multicomponente. La precisión de las reacciones químicas permite un control fino sobre la composición y la estructura cristalina de la película.

PVD es generalmente un método más directo para depositar elementos puros o aleaciones simples. Si bien es excelente para muchas aplicaciones, lograr la estequiometría compleja posible con CVD es más desafiante.

Tomando la Decisión Correcta para su Objetivo a Nanoescala

Seleccionar el método de deposición correcto es fundamental para el éxito de cualquier aplicación nanotecnológica, desde la nanoelectrónica hasta los recubrimientos protectores.

- Si su enfoque principal es crear materiales semiconductores complejos y de alta pureza o recubrir uniformemente estructuras 3D intrincadas: CVD es a menudo la opción superior debido a su precisión química y excelente conformidad.

- Si su enfoque principal es aplicar un recubrimiento duro, resistente al desgaste o conductor a una superficie, especialmente una sensible a la temperatura: PVD proporciona una solución robusta, versátil y a menudo más directa.

Comprender esta diferencia fundamental entre la deposición física y el crecimiento químico es el primer paso hacia la ingeniería de materiales a escala atómica.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (Vaporización y Condensación) | Químico (Reacción en Fase Gaseosa) |

| Conformidad | Línea de visión; dificultades con formas 3D complejas | Excelente; recubrimiento uniforme en estructuras intrincadas |

| Temperatura Típica | Temperaturas más bajas; mejor para sustratos sensibles | A menudo se requieren altas temperaturas |

| Mejor Para | Elementos puros, aleaciones simples, recubrimientos resistentes al desgaste | Materiales complejos de alta pureza (ej., semiconductores) |

¿Listo para integrar la tecnología PVD o CVD en su laboratorio?

Elegir el método de deposición correcto es fundamental para los resultados de su investigación o producción. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para aplicaciones de nanotecnología. Nuestros expertos pueden ayudarle a seleccionar la solución PVD o CVD ideal para satisfacer sus requisitos específicos de pureza del material, compatibilidad del sustrato y rendimiento del recubrimiento.

Contacte a nuestro equipo hoy para discutir cómo nuestras soluciones pueden avanzar sus proyectos de ingeniería a nanoescala.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura