En esencia, la sinterización es un proceso térmico que transforma un material en polvo o empaquetado de forma laxa en un objeto sólido y denso sin fundirlo. Utilizar un horno mufla para este proceso significa aprovechar su entorno de alta temperatura excepcionalmente estable y controlado con precisión para lograr esta transformación. El horno actúa como el instrumento de precisión, proporcionando la energía controlada necesaria para que las partículas del material se unan y se fusionen.

La idea crítica es que un horno mufla no es solo un horno; es una herramienta de precisión. El éxito de la sinterización depende totalmente del control de la temperatura a lo largo del tiempo, y las características de un horno mufla moderno —desde los controladores programables hasta el aislamiento avanzado— están diseñadas específicamente para proporcionar ese control fundamental.

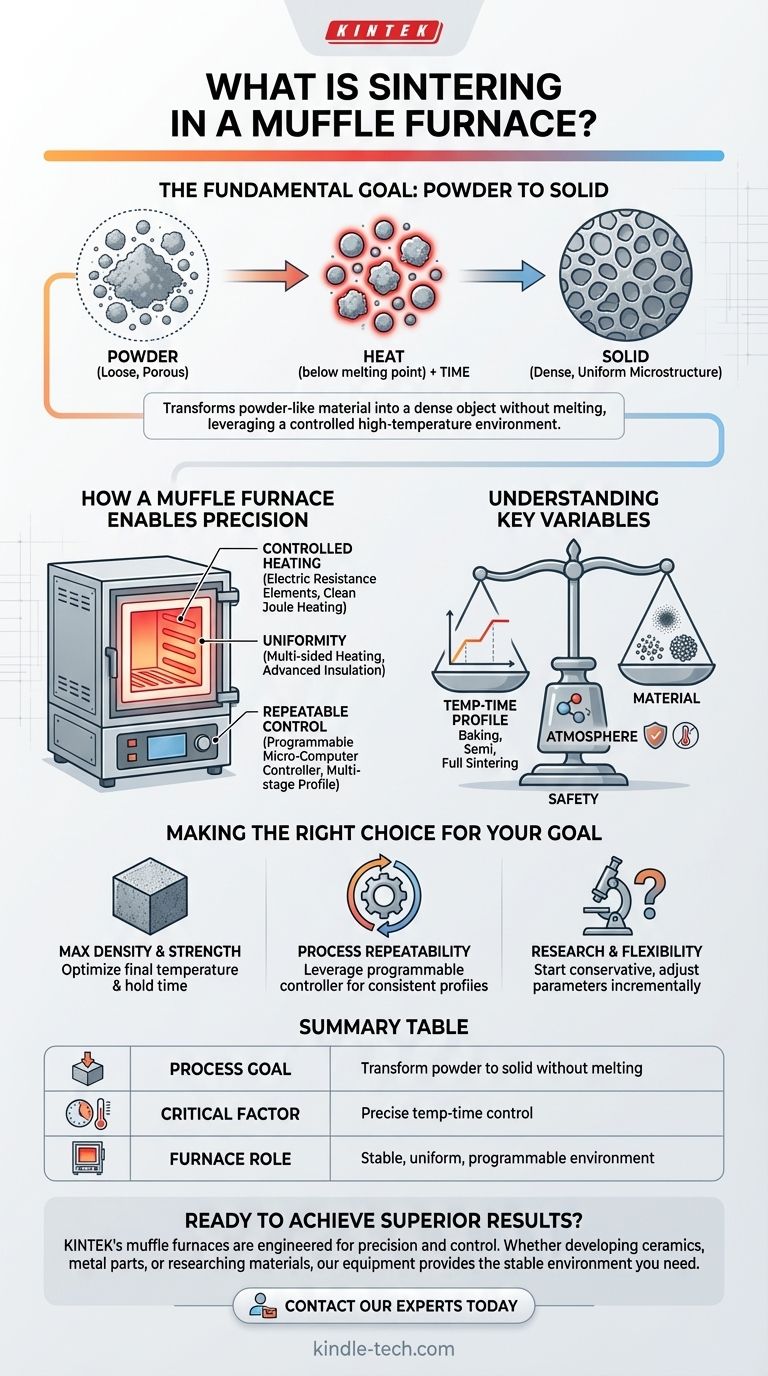

El Objetivo Fundamental de la Sinterización

La sinterización es un proceso fundamental en la ciencia de los materiales, especialmente para la cerámica y la metalurgia. Su éxito se define por la calidad de la estructura interna del material final.

Del Polvo a la Masa Sólida

El mecanismo central de la sinterización implica calentar un material a una temperatura inferior a su punto de fusión. A esta alta temperatura, los átomos en las partículas individuales se vuelven lo suficientemente móviles como para difundirse a través de los límites de las partículas vecinas.

Este movimiento atómico esencialmente "suelda" las partículas, reduciendo el espacio vacío (porosidad) entre ellas y haciendo que el objeto general se contraiga y se densifique en una masa sólida y coherente.

Por Qué la Microestructura es Crítica

El objetivo no es solo crear un objeto sólido, sino crear uno con una microestructura específica y deseable. Un proceso de sinterización bien ejecutado da como resultado una estructura densa y uniforme con alta resistencia mecánica.

Un proceso inadecuado puede provocar una unión incompleta, alta porosidad o granos de tamaño excesivo, lo que resulta en un producto final débil y quebradizo.

Cómo un Horno Mufla Permite la Sinterización de Precisión

Un horno mufla es excepcionalmente adecuado para la sinterización porque está diseñado para el control y la estabilidad. Proporciona el entorno ideal al dominar varias variables clave.

El Principio del Calentamiento Controlado

Los hornos mufla modernos utilizan elementos calefactores de resistencia eléctrica. Cuando la corriente pasa a través de ellos, generan calor predecible y constante, un fenómeno conocido como calentamiento Joule.

Esto permite un proceso de calentamiento limpio, libre de los subproductos de la combustión que podrían contaminar el material que se está sinterizando.

Uniformidad a Través del Diseño

Para asegurar que toda la pieza se sinterice de manera uniforme, la uniformidad de la temperatura es esencial. Los hornos mufla de alta calidad logran esto con características como:

- Elementos calefactores de múltiples lados (por ejemplo, en tres lados) para distribuir el calor uniformemente por toda la cámara.

- Aislamiento avanzado, como fibra de mullita policristalina formada al vacío, que evita la pérdida de calor y elimina los puntos calientes o fríos.

Repetibilidad a Través del Control Programable

La característica más crítica para la sinterización es la capacidad de gestionar el perfil de temperatura-tiempo. Los hornos mufla modernos utilizan controladores de microcomputadora de alta precisión.

Estos controladores le permiten programar un proceso de múltiples etapas: un aumento lento para eliminar la humedad, una permanencia a una temperatura intermedia, un aumento a la temperatura final de sinterización, una permanencia prolongada (o "soak"), y un enfriamiento controlado. Esto hace que el proceso sea científico y repetible.

Comprensión de las Compensaciones y Variables Clave

Lograr una sinterización perfecta requiere equilibrar varios factores en competencia. El horno le da control, pero usted debe saber qué variables ajustar.

El Perfil de Temperatura-Tiempo

Esta es la variable más importante. El proceso a menudo se divide en etapas:

- Horneado/Secado: Una etapa de baja temperatura (por ejemplo, hasta 600 °C) para eliminar lentamente cualquier humedad residual o aglutinante sin agrietar la pieza.

- Semi-sinterización: Una etapa intermedia donde comienzan a formarse cuellos entre partículas, dando a la pieza una resistencia inicial.

- Sinterización Completa: La etapa final de alta temperatura donde ocurre la densificación. La temperatura y duración exactas determinan la densidad final y el tamaño de grano del material.

Composición del Material y Tamaño de Partícula

El horno proporciona el entorno, pero el material dicta las reglas. La composición química y el tamaño de las partículas de polvo iniciales determinan la temperatura y el tiempo de sinterización requeridos.

Generalmente, los polvos más finos tienen más área superficial y se sinterizarán a temperaturas más bajas y durante tiempos más cortos que los polvos más gruesos.

El Papel de la Atmósfera

Aunque muchos hornos mufla operan en aire ambiente, la atmósfera dentro de la cámara es una variable clave. Algunos hornos incluyen puertos de escape para procesos como el calcinado o tienen sistemas para controlar la atmósfera.

La atmósfera puede prevenir la oxidación en metales o reaccionar con el material para lograr propiedades específicas, añadiendo otra capa de control.

Exigencias de Seguridad y Operación

Los hornos de sinterización operan a temperaturas extremadamente altas durante largos períodos y consumen una corriente eléctrica significativa. La seguridad es primordial.

Busque características como protección automática contra sobretemperatura, corte de energía cuando se abre la puerta y detección de fallas del termopar. Estas no son comodidades; son esenciales para una operación segura.

Tomar la Decisión Correcta para su Objetivo

Para aplicar este conocimiento de manera efectiva, alinee sus parámetros de proceso con su objetivo principal.

- Si su enfoque principal es la máxima densidad y resistencia del material: Preste la mayor atención a optimizar la temperatura final de sinterización y el tiempo de permanencia, ya que estos gobiernan directamente la microestructura final.

- Si su enfoque principal es la repetibilidad del proceso para la producción: Aproveche el controlador programable del horno para crear, guardar y ejecutar un perfil térmico preciso y de múltiples etapas para cada ciclo.

- Si su enfoque principal es la investigación con nuevos materiales: Comience con parámetros conservadores (temperatura más baja, tiempo de permanencia más corto) y ajústelos incrementalmente, documentando cuidadosamente los resultados para mapear el comportamiento del material.

Al comprender estos principios, transforma el horno mufla de una simple fuente de calor a una herramienta de precisión para crear materiales avanzados con resultados predecibles y de alta calidad.

Tabla de Resumen:

| Aspecto | Idea Clave |

|---|---|

| Objetivo del Proceso | Transformar el polvo en una masa sólida y densa sin fundir. |

| Factor Crítico | Control preciso del perfil de temperatura-tiempo. |

| Rol del Horno | Proporciona un entorno de alta temperatura estable, uniforme y programable. |

| Variables Clave | Temperatura, tiempo de permanencia, composición del material y atmósfera. |

| Aplicaciones Principales | Fabricación de cerámica, metalurgia de polvos, investigación de materiales. |

¿Listo para lograr una densidad de material superior y resultados repetibles?

Los hornos mufla de KINTEK están diseñados con la precisión y el control esenciales para una sinterización exitosa. Ya sea que esté desarrollando nuevas cerámicas, fabricando piezas metálicas o realizando investigación de materiales avanzados, nuestros equipos de laboratorio proporcionan el entorno estable de alta temperatura que su proceso demanda.

Contacte a nuestros expertos hoy mismo para encontrar la solución de sinterización perfecta para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función de un horno de mufla eléctrico? Lograr un procesamiento puro y uniforme a alta temperatura

- ¿Qué es un horno mufla y cuáles son sus usos? Consiga un procesamiento a alta temperatura libre de contaminación

- ¿Cuál es la función del horno mufla en la industria alimentaria? Garantizar una determinación precisa de cenizas para el control de calidad

- ¿Cuál es la diferencia entre un horno mufla y un horno de secado? Elija la herramienta térmica adecuada

- ¿Cuál es la diferencia entre un horno y un horno de mufla? Elija la herramienta de calentamiento adecuada para su laboratorio