La principal ventaja de un horno de inducción eléctrica sobre un Horno de Arco Eléctrico de CC (EAF) durante un arranque en frío es su mecanismo de calentamiento fundamentalmente superior. El horno de inducción calienta más rápido y con una eficiencia térmica significativamente mayor porque genera calor directamente dentro de la carga metálica sólida, mientras que el EAF primero debe crear una piscina de metal fundido y luego transferir calor indirectamente a la chatarra sólida restante.

El desafío central de un arranque en frío es convertir eficientemente la energía eléctrica en calor dentro de una masa sólida. Un horno de inducción sobresale al convertir la chatarra metálica en el propio elemento calefactor, evitando el proceso de calentamiento indirecto, localizado e ineficiente inherente a un EAF en su fase inicial.

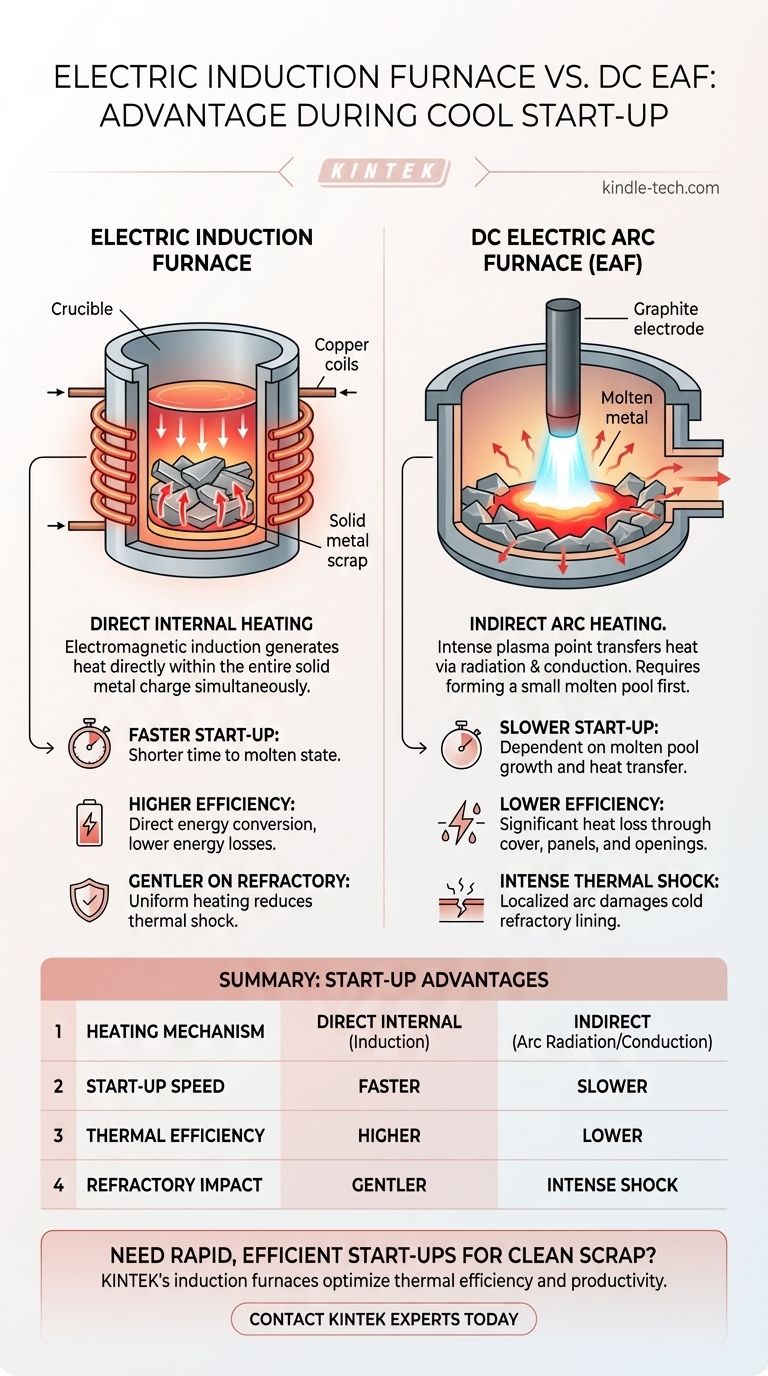

La Diferencia Fundamental en los Mecanismos de Calentamiento

Para comprender la ventaja del arranque, primero debemos observar cómo cada horno genera y transfiere calor. Los dos procesos son fundamentalmente diferentes, con profundas implicaciones para fundir una carga sólida y fría.

Hornos de Inducción: Calentamiento Interno Directo

Un horno de inducción opera bajo el principio de inducción electromagnética. Una corriente alterna fluye a través de una bobina de cobre, creando un campo magnético potente y que cambia rápidamente.

Este campo magnético penetra la chatarra metálica colocada dentro del horno, induciendo fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de las piezas de metal. La propia resistencia eléctrica del metal hace que se caliente rápida y uniformemente de adentro hacia afuera.

EAF de CC: Calentamiento por Arco Indirecto

Un Horno de Arco Eléctrico de CC opera creando un arco eléctrico masivo entre un electrodo de grafito único y la carga metálica. Esto crea un punto de plasma intensamente caliente, que es la principal fuente de calor.

El calor se transfiere a la chatarra a través de la radiación y la conducción desde este punto caliente extremadamente localizado. El arco primero debe perforar una capa superior de chatarra para crear una pequeña piscina de metal fundido.

El Desafío del "Arranque en Frío" para los EAF

Durante un arranque en frío, el mecanismo de calentamiento indirecto del EAF está en su punto menos eficiente. La chatarra sólida e irregular proporciona un contacto eléctrico y térmico deficiente.

La energía del arco se concentra en un área muy pequeña. El proceso de fundir toda la carga depende de que esta pequeña piscina de líquido crezca y transfiera su calor al metal sólido circundante, lo cual es un paso inicial lento e ineficiente.

Ventajas Operativas Clave Durante el Arranque

Esta diferencia en la física del calentamiento le da al horno de inducción claras ventajas operativas al comenzar con una carga completamente fría.

Velocidad y Eficiencia Inigualables

Debido a que toda la carga metálica en un horno de inducción comienza a calentarse interna y simultáneamente, el tiempo necesario para alcanzar un estado fundido es mucho más corto.

Esta conversión directa de energía da como resultado una eficiencia térmica significativamente mayor y un menor consumo de kilovatios-hora por tonelada (kWh/ton) durante la fase inicial de fusión en comparación con un EAF.

Pérdidas de Energía Reducidas

El diseño del EAF inherentemente pierde una cantidad significativa de calor a través de su gran cubierta del horno, paneles refrigerados por agua y aberturas. Estas pérdidas son particularmente derrochadoras durante la prolongada fase inicial de fusión.

Los hornos de inducción son más compactos y contenidos, minimizando la pérdida de calor radiante al ambiente circundante y dirigiendo más energía hacia el metal.

Más Suave con el Revestimiento Refractario

El calor intenso y localizado del arco eléctrico puede crear un severo choque térmico en el revestimiento refractario frío de un EAF durante el arranque.

El calentamiento más distribuido y uniforme de un horno de inducción es mucho más suave con los materiales refractarios, lo que podría conducir a una mayor vida útil del revestimiento, especialmente en operaciones con arranques y paradas frecuentes.

Comprensión de las Compensaciones Más Amplias

Si bien el horno de inducción tiene una clara ventaja en los arranques en frío, no es universalmente superior. La elección de la tecnología depende totalmente de la escala operativa y los objetivos.

Los EAF Sobresalen en Escala y Versatilidad de Chatarra

Los EAF se pueden construir en capacidades mucho mayores, a menudo superando las 150 toneladas, lo que los convierte en el estándar para la producción de acero de gran volumen.

Su potencia bruta y su capacidad para formar una escoria refinadora les permiten procesar chatarra de menor calidad, menos densa y más contaminada. El arco intenso funde y gestiona eficazmente las impurezas que serían problemáticas para un horno de inducción.

Los Hornos de Inducción Requieren Chatarra Más Limpia

El rendimiento de un horno de inducción depende en gran medida de la calidad de la chatarra. Requiere una carga que sea relativamente limpia, densa y de una composición química conocida.

Los materiales no metálicos y no conductores en la carga no se calientan e pueden interferir con la eficiencia del proceso de fusión.

Tomar la Decisión Correcta para su Operación

La superioridad de un horno sobre el otro depende enteramente del contexto, basándose en las necesidades específicas de la operación de fundición o fabricación de acero.

- Si su enfoque principal es la fusión rápida, los arranques en frío frecuentes y el procesamiento de chatarra limpia (por ejemplo, en una fundición o planta de aleaciones especiales): La velocidad y la eficiencia térmica del horno de inducción lo convierten en la opción definitiva.

- Si su enfoque principal es la producción a gran escala utilizando chatarra diversa o de menor grado (por ejemplo, en un mini-molino): La potencia bruta, la capacidad de refinación y las economías de escala del EAF de CC son esenciales, a pesar de su fase de arranque menos eficiente.

En última instancia, seleccionar el horno correcto requiere una comprensión clara de cómo la física de cada método de calentamiento se alinea con sus objetivos de producción específicos.

Tabla Resumen:

| Característica | Horno de Inducción Eléctrica | Horno de Arco Eléctrico de CC (EAF) |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento interno directo mediante inducción electromagnética | Calentamiento indirecto mediante arco eléctrico (radiación/conducción) |

| Velocidad de Arranque | Más rápido (calentamiento simultáneo de toda la carga) | Más lento (requiere crear primero una piscina de metal fundido) |

| Eficiencia Térmica (Arranque) | Mayor (conversión directa de energía) | Menor (pérdidas de calor significativas) |

| Impacto en el Revestimiento Refractario | Calentamiento más suave y uniforme | Choque térmico intenso por arco localizado |

| Tipo de Chatarra Ideal | Limpia, densa, composición conocida | Diversa, de menor grado, contaminada |

¿Necesita un horno para arranques rápidos y eficientes?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción eléctrica diseñados para una eficiencia térmica superior y tiempos de fusión más rápidos. Si sus operaciones exigen arranques en frío frecuentes y usted trabaja con chatarra limpia o aleaciones especiales, nuestras soluciones pueden reducir significativamente su consumo de energía y aumentar la productividad.

Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para sus necesidades específicas y comience a optimizar su proceso de fusión.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento