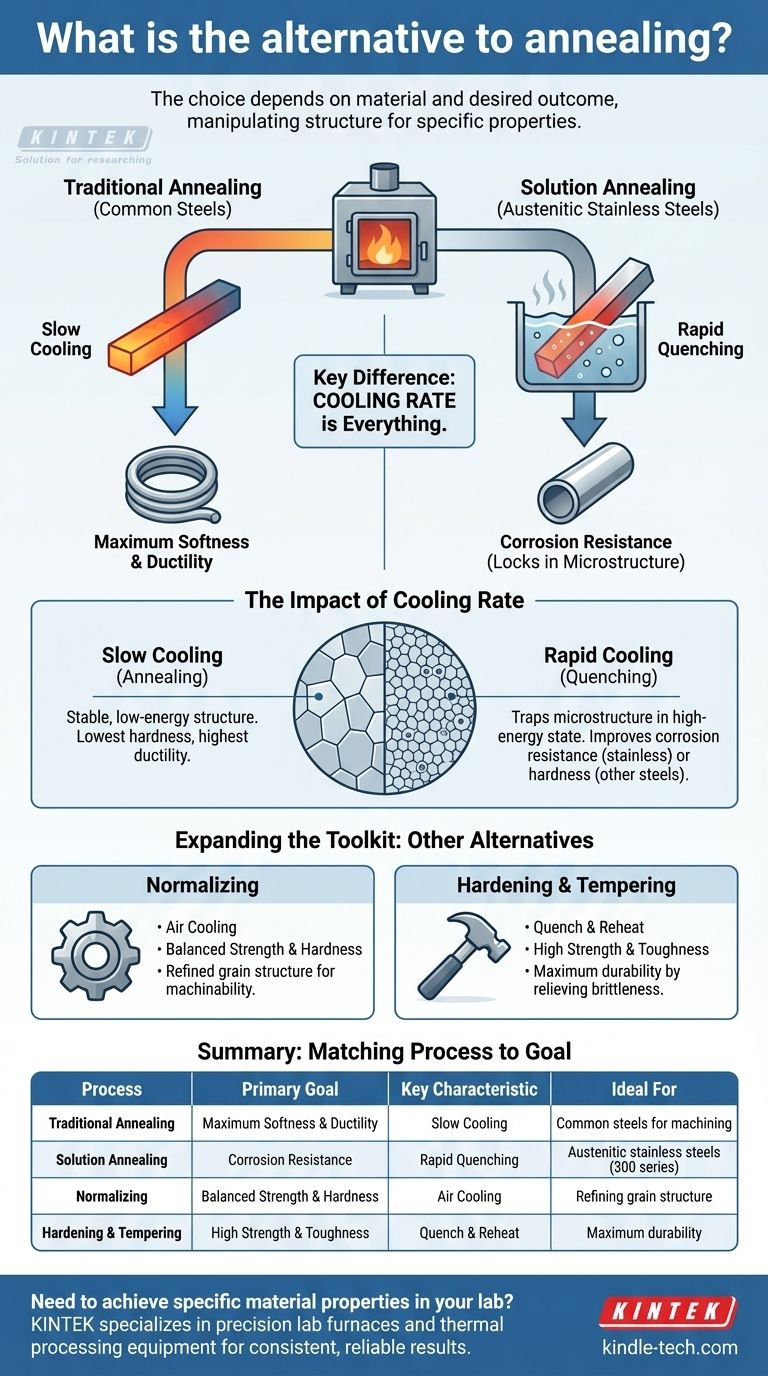

Cuando se busca una alternativa al recocido tradicional, el proceso correcto depende enteramente de su material y del resultado deseado. Para los aceros inoxidables austeníticos, la alternativa clave es el recocido en solución, un tratamiento térmico específico diseñado para mejorar la resistencia a la corrosión y la ductilidad disolviendo los precipitados dañinos. Aunque ambos implican calentamiento, su diferencia crítica radica en la fase de enfriamiento: el recocido tradicional utiliza un enfriamiento lento para maximizar la suavidad, mientras que el recocido en solución utiliza un enfriamiento rápido para fijar una microestructura específica y resistente a la corrosión.

La elección entre el recocido y sus alternativas no se trata de encontrar un sustituto, sino de seleccionar el proceso térmico preciso que manipulará la estructura interna de un metal para lograr un conjunto específico de propiedades, ya sea la máxima suavidad, resistencia a la corrosión o resistencia.

El objetivo del tratamiento térmico: manipular la estructura del material

El tratamiento térmico es el calentamiento y enfriamiento controlado de metales para alterar sus propiedades físicas y mecánicas sin cambiar su forma. Es una herramienta metalúrgica utilizada para cambiar la microestructura de un material, es decir, la disposición de sus fases cristalinas.

Al gestionar cuidadosamente la temperatura, el tiempo y las velocidades de enfriamiento, se puede hacer que un metal sea más blando, más duro, más tenaz o más resistente a la corrosión. El proceso que elija es una función directa del resultado que necesita.

Diferenciando procesos clave: Recocido vs. Recocido en solución

Aunque ambos son tratamientos térmicos, sus objetivos y métodos son distintos, particularmente en lo que respecta a la velocidad de enfriamiento. Esta distinción es crítica para lograr las propiedades deseadas en diferentes aleaciones.

Recocido tradicional: El objetivo es la máxima suavidad

El propósito principal de un recocido completo es devolver un metal a su estado más blando y dúctil. Esto se hace a menudo para facilitar el mecanizado o la conformación de un material.

El proceso implica calentar el metal por encima de su temperatura crítica, mantenerlo allí para asegurar que la estructura sea uniforme y luego enfriarlo muy lentamente. Este enfriamiento lento permite que la microestructura se reforme en su estado más estable, de baja energía y libre de tensiones.

Recocido en solución: El objetivo es la resistencia a la corrosión

El recocido en solución es un proceso especializado que se utiliza casi exclusivamente para aceros inoxidables austeníticos (como la serie 300). Su objetivo principal es mejorar la resistencia a la corrosión, con un beneficio secundario de ablandar el material.

Implica calentar el acero a una temperatura alta (típicamente 900–1100 °C) para disolver cualquier precipitado de carburo de cromo de nuevo en la matriz del metal. Esto es seguido por un enfriamiento rápido (temple), que "congela" el carbono y el cromo en solución, evitando que los carburos dañinos se vuelvan a formar. Estos carburos, si están presentes, reducen la capacidad del acero para resistir la corrosión.

Comprendiendo las compensaciones: La velocidad de enfriamiento lo es todo

La variable más importante que separa el recocido de sus alternativas es la velocidad de enfriamiento. Este único factor dicta la microestructura final y, por lo tanto, las propiedades del material.

El impacto del enfriamiento lento

El enfriamiento lento, el sello distintivo del recocido tradicional, da a los átomos del metal tiempo suficiente para organizarse en la estructura cristalina más estable y ordenada posible.

Esto da como resultado un material con la menor dureza, el menor estrés interno y la mayor ductilidad. Es el estado ideal para operaciones posteriores de trabajo en frío o mecanizado.

El impacto del enfriamiento rápido (temple)

El enfriamiento rápido, utilizado en el recocido en solución, atrapa la microestructura en un estado menos estable y de mayor energía. Para el acero inoxidable, esto es beneficioso porque mantiene el cromo disuelto, evitando la formación de carburos que conducen a la corrosión.

Este mismo principio de enfriamiento rápido se utiliza para endurecer otros aceros, donde atrapa el carbono para crear una estructura muy dura pero quebradiza conocida como martensita. Esto demuestra que el efecto del temple depende en gran medida de la aleación específica que se esté tratando.

Ampliando el conjunto de herramientas: Otras alternativas comunes

Más allá del recocido en solución, otros tratamientos térmicos sirven como alternativas al recocido tradicional cuando se requieren diferentes propiedades.

Normalizado

El normalizado implica calentar un acero por encima de su temperatura crítica y luego dejarlo enfriar al aire libre. Esta velocidad de enfriamiento es más rápida que el recocido pero más lenta que el temple.

El resultado es un material que es más fuerte y más duro que un acero recocido, pero que aún posee buena ductilidad. A menudo se utiliza para refinar la estructura del grano y mejorar la maquinabilidad para ciertas aplicaciones.

Endurecimiento y templado

Este es un proceso de dos pasos utilizado para lograr alta resistencia combinada con buena tenacidad. La pieza se calienta primero y luego se templa rápidamente para hacerla extremadamente dura pero también quebradiza.

Luego se templa, se recalienta a una temperatura más baja, para aliviar parte del estrés interno y reducir la fragilidad, lo que resulta en un producto final tenaz, duradero y duro.

Tomar la decisión correcta para su objetivo

La selección del proceso térmico correcto requiere un diagnóstico claro de su material y su objetivo.

- Si su objetivo principal es maximizar la suavidad y aliviar el estrés en aceros comunes: El recocido tradicional, con su ciclo de enfriamiento lento característico, es el procedimiento correcto y estándar.

- Si su objetivo principal es mejorar la resistencia a la corrosión y la ductilidad en acero inoxidable austenítico: El recocido en solución, definido por su alto calor y posterior temple rápido, es el proceso específico y necesario.

- Si su objetivo principal es lograr un equilibrio entre resistencia y dureza, en lugar de pura suavidad: Debe investigar el normalizado (para un estado más fuerte que el recocido) o un ciclo completo de endurecimiento y templado (para máxima resistencia y tenacidad).

En última instancia, seleccionar el proceso térmico correcto consiste en hacer coincidir el resultado único del tratamiento con su requisito de ingeniería específico.

Tabla resumen:

| Proceso | Objetivo principal | Característica clave | Ideal para |

|---|---|---|---|

| Recocido tradicional | Máxima suavidad y ductilidad | Enfriamiento lento | Aceros comunes para mecanizado/conformado |

| Recocido en solución | Resistencia a la corrosión | Temple rápido | Aceros inoxidables austeníticos (serie 300) |

| Normalizado | Resistencia y dureza equilibradas | Enfriamiento al aire | Refinamiento de la estructura del grano |

| Endurecimiento y templado | Alta resistencia y tenacidad | Temple y recalentamiento | Máxima durabilidad |

¿Necesita lograr propiedades específicas del material en su laboratorio?

Elegir el proceso de tratamiento térmico correcto es fundamental para el éxito de su proyecto. Ya sea que requiera máxima suavidad, resistencia superior a la corrosión o mayor resistencia, el equipo adecuado es esencial.

KINTEK se especializa en hornos de laboratorio de precisión y equipos de procesamiento térmico, ayudando a laboratorios como el suyo a lograr resultados consistentes y confiables. Nuestras soluciones están diseñadas para las exigentes demandas de la ciencia de materiales y la metalurgia.

Deje que nuestros expertos le ayuden a seleccionar el horno ideal para sus necesidades de tratamiento térmico. Contacte a KINTEK hoy mismo para discutir su aplicación y descubrir cómo nuestro equipo puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad