En esencia, la deposición física de vapor (PVD) y la deposición química de vapor (CVD) son procesos de fabricación avanzados utilizados para aplicar recubrimientos funcionales extremadamente delgados sobre un sustrato. Estas técnicas son fundamentales en industrias que van desde semiconductores y automoción hasta arquitectura y joyería, donde se utilizan para mejorar la durabilidad de un material, introducir nuevas propiedades electrónicas o mejorar su atractivo estético.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de qué proceso es apropiado para el resultado deseado. PVD es un proceso físico ideal para aplicar recubrimientos duros o decorativos a temperaturas más bajas, mientras que CVD es un proceso químico esencial para crear las capas uniformes y de alta pureza requeridas en aplicaciones como la microelectrónica.

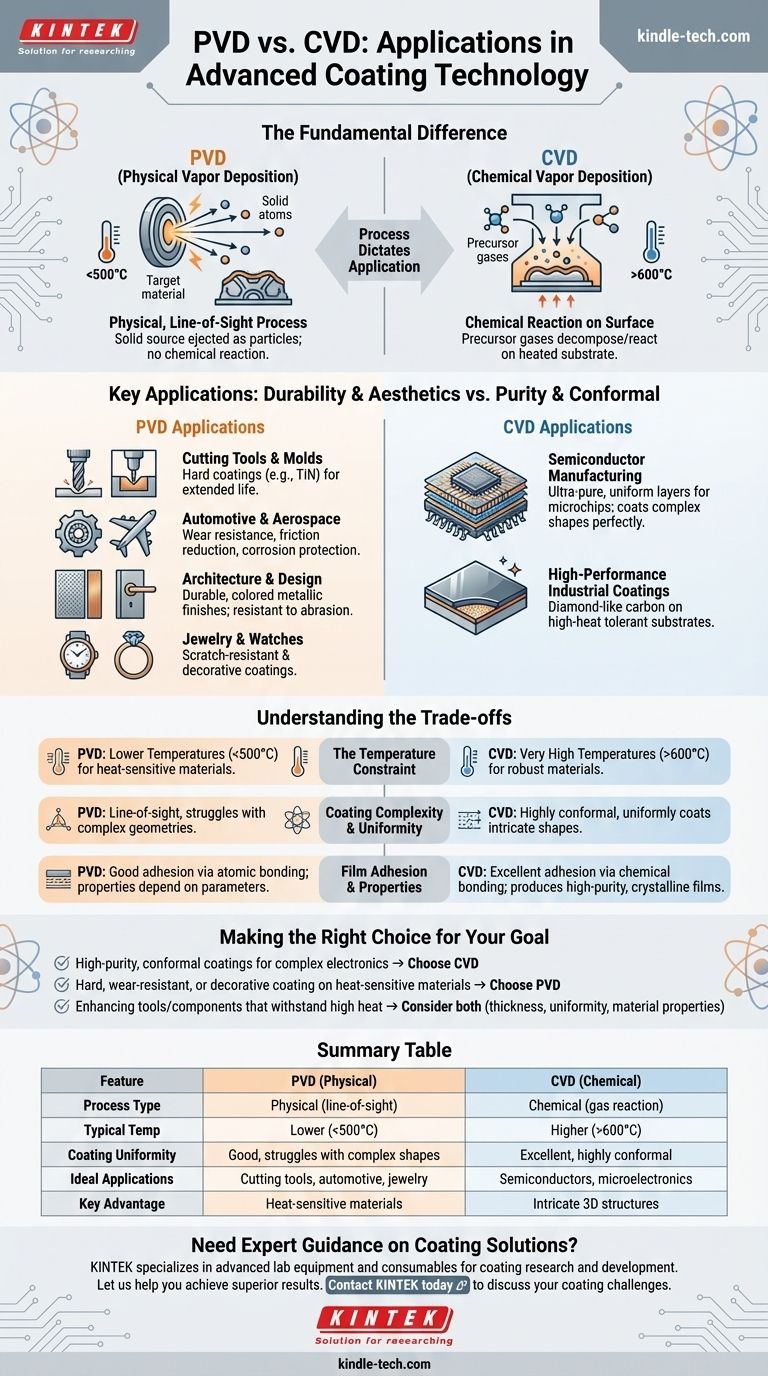

La diferencia fundamental: El proceso dicta la aplicación

Para comprender dónde se aplica cada tecnología, primero debe entender cómo funcionan. La distinción principal radica en cómo se transfiere el material de recubrimiento a la superficie de la pieza.

PVD: Un proceso físico de línea de visión

PVD es un proceso físico, muy parecido a pintar con aerosol a nivel microscópico. En un alto vacío, un material fuente sólido (por ejemplo, titanio) es bombardeado con energía, lo que provoca la eyección de átomos o moléculas.

Estas partículas eyectadas viajan en línea recta y se condensan sobre el sustrato, formando una película delgada y densa. No se produce ninguna reacción química fundamental en la superficie del sustrato.

CVD: Una reacción química en la superficie

CVD es un proceso químico. Implica introducir uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato calentado.

Estos gases se descomponen y reaccionan en la superficie caliente, formando un nuevo material sólido como recubrimiento. Esto es análogo a cómo se forma el rocío en una superficie fría, pero el depósito es el resultado de una transformación química deliberada.

Áreas de aplicación clave y ejemplos

Las diferencias en el proceso conducen directamente a áreas de aplicación distintas donde un método tiene una clara ventaja sobre el otro.

Aplicaciones de PVD: Durabilidad y estética

Debido a que es un proceso a menor temperatura, PVD es excepcionalmente versátil. Es la opción preferida para aplicar recubrimientos duros, resistentes al desgaste o decorativos a una amplia gama de materiales.

Las aplicaciones comunes incluyen:

- Herramientas de corte y moldes: Aplicación de recubrimientos como el nitruro de titanio (TiN) para mejorar la dureza y prolongar la vida útil de la herramienta.

- Automoción y aeroespacial: Recubrimiento de componentes para resistencia al desgaste, reducción de la fricción y protección contra la corrosión.

- Arquitectura y diseño: Creación de acabados metálicos duraderos y de color en accesorios y paneles que son resistentes a la abrasión y a las huellas dactilares.

- Joyería y relojería: Proporcionar recubrimientos decorativos y resistentes a los arañazos.

Aplicaciones de CVD: Pureza y recubrimientos conformados

CVD sobresale donde la pureza de la película y la capacidad de recubrir formas complejas son primordiales. Su dominio principal es la industria de los semiconductores.

La aplicación más crítica es:

- Fabricación de semiconductores: Creación de las capas uniformes y ultrapuras de silicio, dióxido de silicio y otros materiales que forman la base de los microchips y transistores. La naturaleza gaseosa de CVD le permite recubrir perfectamente las estructuras microscópicas tridimensionales en una oblea de silicio.

CVD también se utiliza para recubrimientos industriales de alto rendimiento, como el carbono similar al diamante, en sustratos que pueden tolerar las altas temperaturas del proceso.

Comprensión de las compensaciones

Elegir entre PVD y CVD requiere sopesar un conjunto claro de compensaciones de ingeniería impulsadas por sus procesos subyacentes.

La restricción de la temperatura

CVD generalmente requiere temperaturas muy altas (a menudo >600°C) para que ocurran las reacciones químicas. Esto limita su uso a sustratos que pueden soportar calor extremo, como silicio, cerámicas o metales refractarios.

PVD opera a temperaturas mucho más bajas (a menudo <500°C, a veces cerca de la temperatura ambiente). Esto lo hace adecuado para recubrir materiales sensibles al calor como aceros aleados, aluminio e incluso algunos plásticos.

Complejidad y uniformidad del recubrimiento

Debido a que depende de gases que llenan toda la cámara, CVD proporciona recubrimientos altamente conformados. Esto significa que puede recubrir uniformemente formas intrincadas y superficies internas con una precisión excepcional, lo cual es esencial para la microelectrónica.

Como proceso de línea de visión, PVD puede tener dificultades con geometrías complejas. Las áreas que están "sombreadas" del material fuente pueden recibir un recubrimiento más delgado o ninguno en absoluto, lo que requiere una rotación compleja de la pieza durante el proceso para asegurar la cobertura.

Adhesión y propiedades de la película

Las películas de CVD a menudo exhiben una excelente adhesión porque el recubrimiento está unido químicamente al sustrato. El proceso también puede producir películas cristalinas densas y de alta pureza.

La adhesión de PVD es generalmente muy buena, pero se basa en la unión atómica en lugar de una reacción química. Las propiedades de las películas PVD dependen en gran medida de los parámetros de deposición específicos utilizados.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación para la temperatura, la geometría y las propiedades de la película guiarán su decisión.

- Si su enfoque principal son los recubrimientos conformados y de alta pureza para electrónica compleja: CVD es el estándar establecido por su capacidad para crear películas uniformes y de alta calidad en estructuras intrincadas.

- Si su enfoque principal es aplicar un recubrimiento duro, resistente al desgaste o decorativo en materiales sensibles al calor: PVD es la opción superior porque sus temperaturas de funcionamiento más bajas evitan el daño al sustrato.

- Si su enfoque principal es mejorar la superficie de una herramienta o componente que puede soportar altas temperaturas: Ambas tecnologías son opciones, pero la decisión dependerá del espesor de película deseado, la uniformidad y las propiedades específicas del material.

En última instancia, comprender el proceso central (deposición física frente a reacción química) es la clave para seleccionar la tecnología que mejor se alinee con su material, geometría y requisitos de rendimiento.

Tabla de resumen:

| Característica | PVD (Deposición física de vapor) | CVD (Deposición química de vapor) |

|---|---|---|

| Tipo de proceso | Físico (línea de visión) | Químico (reacción de gas) |

| Temperatura típica | Más baja (<500°C) | Más alta (>600°C) |

| Uniformidad del recubrimiento | Buena, pero puede tener dificultades con formas complejas | Excelente, altamente conformada |

| Aplicaciones ideales | Herramientas de corte, piezas de automoción, joyería, recubrimientos decorativos | Semiconductores, microelectrónica, recubrimientos industriales de alta pureza |

| Ventaja clave | Funciona en materiales sensibles al calor | Superior para estructuras 3D intrincadas |

¿Necesita orientación experta sobre soluciones de recubrimiento?

Elegir entre PVD y CVD es fundamental para el éxito de su proyecto. La tecnología de recubrimiento adecuada puede mejorar la durabilidad, mejorar el rendimiento y extender la vida útil de sus componentes.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de recubrimientos. Ya sea que esté desarrollando nuevos materiales semiconductores, mejorando la durabilidad de las herramientas o creando acabados decorativos innovadores, le proporcionamos el equipo confiable y el soporte experto que necesita.

Permítanos ayudarle a lograr resultados superiores. Nuestro equipo comprende los matices de los procesos PVD y CVD y puede guiarlo hacia la solución óptima para su aplicación específica y requisitos de material.

Contacte a KINTEK hoy mismo para discutir sus desafíos de recubrimiento y descubrir cómo nuestras soluciones pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto