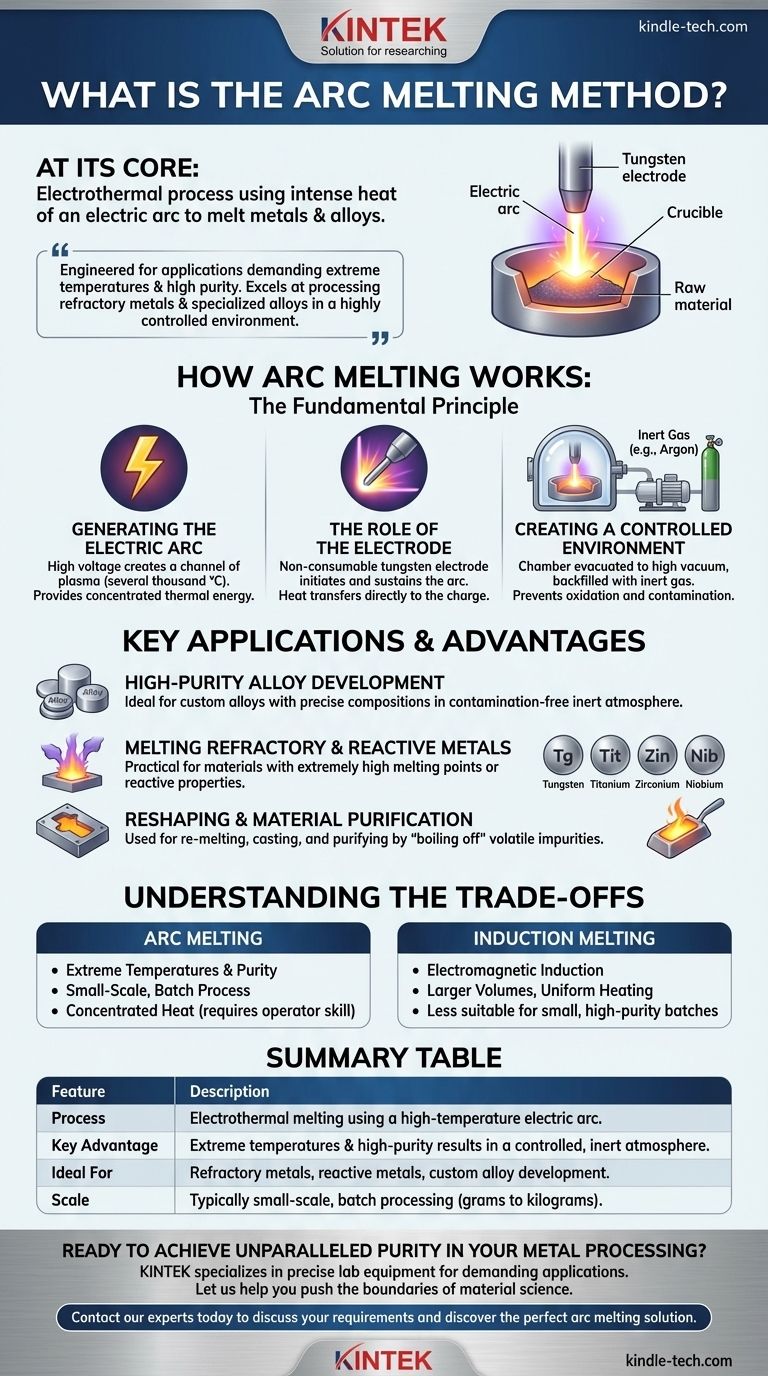

En esencia, la fusión por arco es un proceso electrotérmico que utiliza el intenso calor de un arco eléctrico para fundir metales y aleaciones. El arco, que es esencialmente una descarga de plasma controlada y de alta energía, se genera entre electrodos o entre un solo electrodo y la materia prima. Este proceso proporciona la energía térmica directa necesaria para licuar incluso los materiales más resistentes.

Aunque muchos métodos pueden fundir metal, la fusión por arco está diseñada específicamente para aplicaciones que exigen temperaturas extremas y alta pureza. Sobresale en el procesamiento de metales refractarios y en la creación de aleaciones especializadas en un entorno altamente controlado, libre de contaminación atmosférica.

El Principio Fundamental: Cómo Funciona la Fusión por Arco

Para entender la fusión por arco, es mejor desglosar sus componentes principales: el arco, los electrodos y el entorno. Cada elemento es crítico para lograr una fusión exitosa.

Generación del Arco Eléctrico

El corazón del proceso es el arco eléctrico. Piense en él como un rayo continuo y controlado.

Cuando se aplica un alto voltaje a través de un espacio entre dos puntos conductores (los electrodos o el electrodo y el material), ioniza el gas en ese espacio, creando un canal de plasma. Este canal de plasma es increíblemente caliente —a menudo alcanza varios miles de grados Celsius— y proporciona la energía concentrada necesaria para la fusión.

El Papel del Electrodo

El electrodo es la herramienta que inicia y mantiene el arco. En la mayoría de las aplicaciones de laboratorio y de alta pureza, se utiliza un electrodo de tungsteno no consumible.

El sistema establece un arco entre este electrodo y el material fuente (la "carga"). El intenso calor del arco se transfiere directamente al material, lo que hace que se licúe rápidamente.

Creación de un Entorno Controlado

La fusión por arco casi siempre se realiza dentro de una cámara sellada. Esta cámara se evacúa primero a alto vacío y luego se rellena típicamente con un gas inerte, como el argón.

Este paso es crucial. La atmósfera inerte evita que el metal fundido reaccione con el oxígeno o el nitrógeno del aire, lo que de otro modo formaría óxidos y nitruros indeseables, comprometiendo la pureza y las propiedades del material final.

Aplicaciones Clave y Ventajas

Las características únicas de la fusión por arco la convierten en el método preferido para varias tareas metalúrgicas exigentes, particularmente en investigación y fabricación especializada.

Desarrollo de Aleaciones de Alta Pureza

Debido a que el entorno inerte previene la contaminación, la fusión por arco es ideal para crear aleaciones personalizadas con composiciones muy precisas. Los investigadores pueden mezclar cantidades precisas de diferentes elementos y fundirlos en un "botón" o lingote homogéneo para su análisis y prueba.

Fusión de Metales Refractarios y Reactivos

Muchos materiales avanzados, como el titanio, el tungsteno, el circonio y el niobio, tienen puntos de fusión extremadamente altos, lo que los hace "refractarios". El calor intenso y localizado de un arco eléctrico es una de las pocas formas prácticas de fundirlos eficazmente. También es ideal para metales reactivos como el titanio que absorben fácilmente gases atmosféricos cuando están fundidos.

Remodelación y Purificación de Materiales

El proceso también se utiliza para volver a fundir y moldear materiales en nuevas formas. La fusión repetida a veces puede ayudar a purificar un material "hirviendo" las impurezas volátiles que tienen un punto de ebullición más bajo que el metal base.

Comprendiendo las Ventajas y Desventajas

Ningún método es perfecto para cada aplicación. Comprender dónde encaja la fusión por arco en comparación con otras técnicas es clave para tomar una decisión informada.

Comparación con la Fusión por Inducción

La fusión por inducción funciona con un principio diferente. Utiliza campos electromagnéticos para inducir corrientes eléctricas dentro del propio metal, lo que hace que se caliente y se funda de adentro hacia afuera.

Los hornos de inducción son excelentes para fundir volúmenes más grandes y pueden ofrecer un calentamiento muy uniforme. Sin embargo, es posible que no alcancen las temperaturas extremas de un fundidor por arco y pueden ser menos adecuados para los lotes pequeños y de alta pureza donde la fusión por arco sobresale.

Limitaciones Comunes

La fusión por arco es principalmente un proceso por lotes, a menudo a pequeña escala (gramos a unos pocos kilogramos). No está diseñada para la producción continua de grandes tonelajes que se ve en las acerías.

Además, el calor intenso se concentra en el punto del arco, lo que a veces puede conducir a una distribución de temperatura menos uniforme en toda la masa fundida en comparación con otros métodos. Esto requiere habilidad por parte del operador, quien a menudo tiene que mover el arco para asegurar un líquido homogéneo.

Tomando la Decisión Correcta para su Objetivo

La selección del proceso de fusión correcto depende completamente de su material, la pureza deseada y la escala de su operación.

- Si su enfoque principal es crear aleaciones personalizadas de alta pureza o fundir metales refractarios: La fusión por arco es la opción superior debido a su atmósfera controlada y temperaturas extremas.

- Si su enfoque principal es fundir volúmenes más grandes de metales estándar donde la pureza es menos crítica: Un horno de inducción u otros métodos de fusión a granel serán casi con certeza más eficientes y rentables.

En última instancia, elegir la fusión por arco es una decisión de priorizar la pureza del material y la capacidad de temperatura por encima de todo lo demás.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Proceso | Fusión electrotérmica utilizando un arco eléctrico de alta temperatura. |

| Ventaja Clave | Temperaturas extremas y resultados de alta pureza en una atmósfera controlada e inerte. |

| Ideal Para | Metales refractarios (tungsteno, titanio), metales reactivos y desarrollo de aleaciones personalizadas. |

| Escala | Típicamente a pequeña escala, procesamiento por lotes (gramos a kilogramos). |

¿Listo para lograr una pureza inigualable en el procesamiento de sus metales?

La fusión por arco es la solución definitiva para investigadores e ingenieros que trabajan con metales refractarios y desarrollan aleaciones de alta pureza. KINTEK se especializa en proporcionar el equipo de laboratorio preciso que necesita para sobresalir en estas exigentes aplicaciones.

Nuestra experiencia garantiza que obtenga las herramientas adecuadas para una fusión controlada y libre de contaminación. Permítanos ayudarle a superar los límites de la ciencia de los materiales.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir la solución de fusión por arco perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Qué es el método de fusión por inducción? Una guía para una fusión de metales limpia y eficiente

- ¿Cuál es la función de la cámara de vacío de arco eléctrico en el proceso ITT? Producción de polvo de titanio en un solo paso

- ¿Cuál es la función de un horno de fusión por inducción al vacío en aleaciones AlMgZn? Lograr una síntesis de alta pureza

- ¿Cuál es la función principal de un horno de inducción al vacío en la preparación de acero T91 que contiene silicio?

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Por qué se prefiere un horno de inducción vertical para calentar palanquillas de acero cromado? Eliminar defectos superficiales de extrusión

- ¿Qué condiciones ambientales clave proporciona un horno de inducción al vacío para la síntesis de oxicarburo de titanio?

- ¿Cómo se realiza el calentamiento en la calefacción por inducción? Una guía para un procesamiento térmico rápido, preciso y limpio