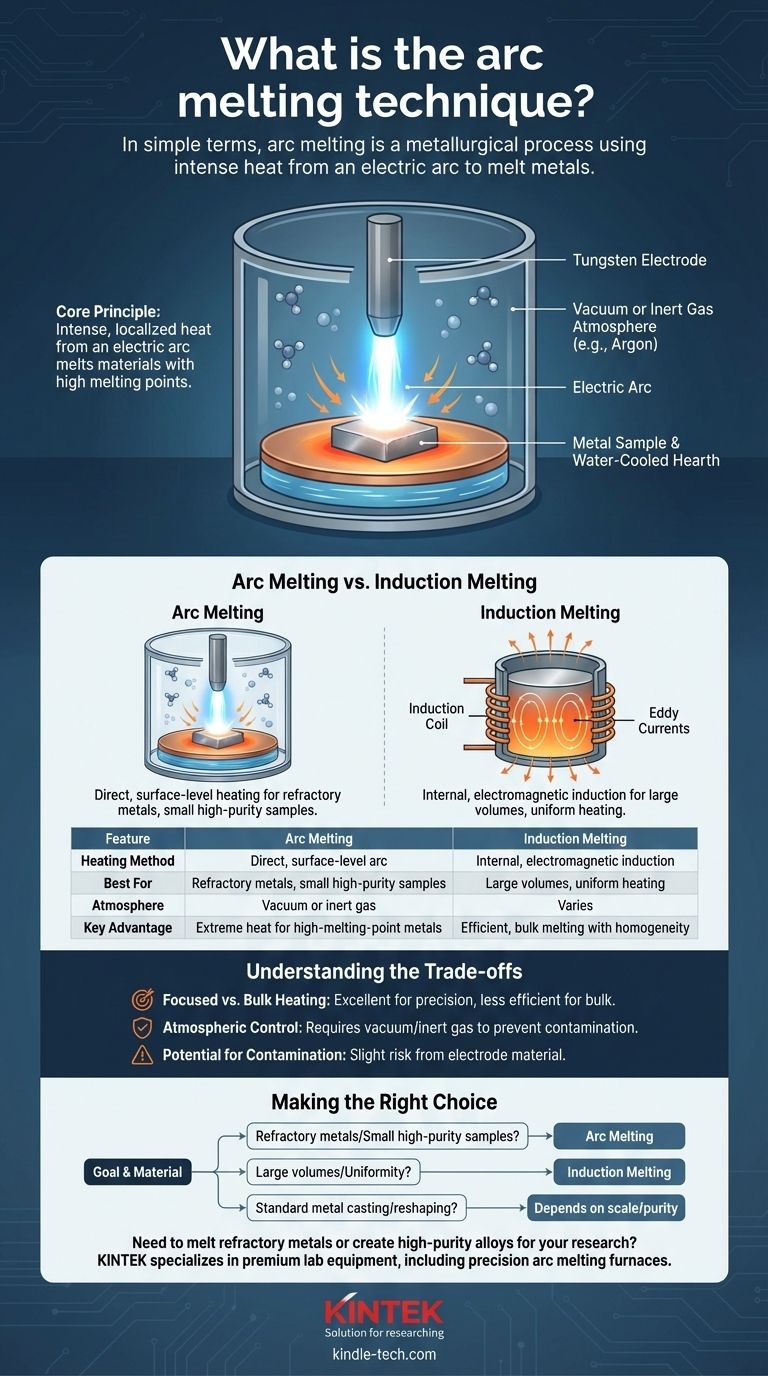

En términos sencillos, la fusión por arco es un proceso metalúrgico que utiliza el calor intenso de un arco eléctrico para fundir metales. Este arco es esencialmente un rayo controlado de alta temperatura creado entre un electrodo y el propio material metálico, generando suficiente energía para convertir el metal sólido en estado líquido.

El principio fundamental de la fusión por arco es el uso de una fuente de calor directa e intensamente localizada. Esto la hace excepcionalmente eficaz para metales con puntos de fusión muy altos o para crear aleaciones precisas de alta pureza donde la contaminación debe minimizarse.

El Principio Fundamental de la Fusión por Arco

Para comprender su valor, es esencial desglosar cómo funciona el proceso. La técnica es más que solo aplicar calor; se trata de controlar un poderoso fenómeno eléctrico.

Creación del Arco Eléctrico

Un arco eléctrico es una descarga de electricidad que fluye a través de un espacio, creando un plasma. En un horno de arco, este arco se genera típicamente entre un electrodo no consumible (a menudo hecho de tungsteno) y el metal en bruto que se pretende fundir, que actúa como el otro electrodo.

Generación de Calor Intenso y Localizado

El plasma creado por el arco puede alcanzar miles de grados Celsius. Este calor extremo se transfiere directamente a la superficie del metal, provocando una fusión rápida y eficiente en un área muy localizada.

Aplicaciones Comunes

Debido a que puede alcanzar temperaturas tan altas, la fusión por arco es fundamental para varias tareas clave. Se utiliza para alear (mezclar varios metales), crear nuevas composiciones de materiales y producir pequeñas muestras de alta pureza para investigación y desarrollo.

Fusión por Arco vs. Fusión por Inducción: Una Distinción Clave

Aunque ambas técnicas funden metal, sus métodos y usos ideales son fundamentalmente diferentes. Comprender esta distinción es clave para seleccionar el proceso correcto.

El Mecanismo de Calentamiento

La fusión por arco utiliza calentamiento directo a nivel de superficie. El arco toca físicamente el material, transfiriendo energía térmica de afuera hacia adentro.

La fusión por inducción, por el contrario, utiliza la inducción electromagnética. Un campo magnético alterno crea corrientes eléctricas (corrientes de Foucault) dentro del propio metal, lo que hace que se caliente uniformemente desde el interior.

Idoneidad del Material

El calor directo e intenso de la fusión por arco la hace superior para metales refractarios como el tungsteno, el titanio y el niobio, que tienen puntos de fusión extremadamente altos.

La fusión por inducción a menudo se prefiere para fundir volúmenes más grandes o para materiales donde el calentamiento uniforme y sin contacto que proporciona es una ventaja para lograr un estado líquido homogéneo rápidamente.

Comprendiendo las Ventajas y Desventajas

Ninguna técnica es universalmente superior. La eficacia de la fusión por arco está ligada a sus características específicas, que conllevan limitaciones inherentes.

Calentamiento Focalizado vs. a Granel

El calor altamente localizado de un arco es excelente para trabajos de precisión y para crear pequeños botones de aleación. Sin embargo, es menos eficiente para fundir grandes cantidades de metal a granel en comparación con los métodos de inducción.

Control Atmosférico

Debido a que el proceso opera a temperaturas tan altas, la fusión a menudo debe realizarse en un vacío o en una atmósfera de gas inerte (como argón). Esto evita que el metal líquido caliente reaccione con el oxígeno o el nitrógeno del aire, lo que introduciría impurezas.

Potencial de Contaminación

Aunque se toman medidas para minimizarla, siempre existe un ligero riesgo de contaminación por el propio material del electrodo. Esta es una consideración crítica cuando la pureza absoluta del material es el objetivo principal.

Tomando la Decisión Correcta para su Objetivo

La selección de la técnica de fusión adecuada depende completamente del material con el que esté trabajando y del resultado deseado.

- Si su objetivo principal es crear pequeñas muestras de alta pureza o fundir metales refractarios: La fusión por arco es casi siempre la opción superior debido a su calor intenso, controlado y localizado.

- Si su objetivo principal es fundir grandes volúmenes de metal con alta eficiencia y uniformidad: La fusión por inducción es generalmente la solución más práctica y efectiva.

- Si su objetivo principal es simplemente licuar un metal estándar para fundición o remodelación: Cualquiera de los métodos puede funcionar, pero la decisión dependerá de la escala, la velocidad y la pureza requeridas del producto final.

En última instancia, elegir el proceso metalúrgico correcto requiere comprender cómo el método de transferencia de calor afecta su material y objetivos específicos.

Tabla Resumen:

| Característica | Fusión por Arco | Fusión por Inducción |

|---|---|---|

| Método de Calentamiento | Arco directo a nivel de superficie | Inducción electromagnética interna |

| Mejor para | Metales refractarios, pequeñas muestras de alta pureza | Grandes volúmenes, calentamiento uniforme |

| Atmósfera | Vacío o gas inerte (ej. Argón) | Varía |

| Ventaja Clave | Calor extremo para metales de alto punto de fusión | Fusión eficiente y a granel con homogeneidad |

¿Necesita fundir metales refractarios o crear aleaciones de alta pureza para su investigación?

KINTEK se especializa en equipos de laboratorio de primera calidad, incluidos hornos de fusión por arco diseñados para precisión y pureza. Nuestras soluciones son ideales para laboratorios de I+D que trabajan con titanio, tungsteno y otros materiales desafiantes.

Contacte a nuestros expertos hoy para discutir cómo la técnica de fusión adecuada puede avanzar sus proyectos de ciencia de materiales. Permítanos ayudarle a lograr resultados superiores con el equipo perfecto para sus necesidades específicas.

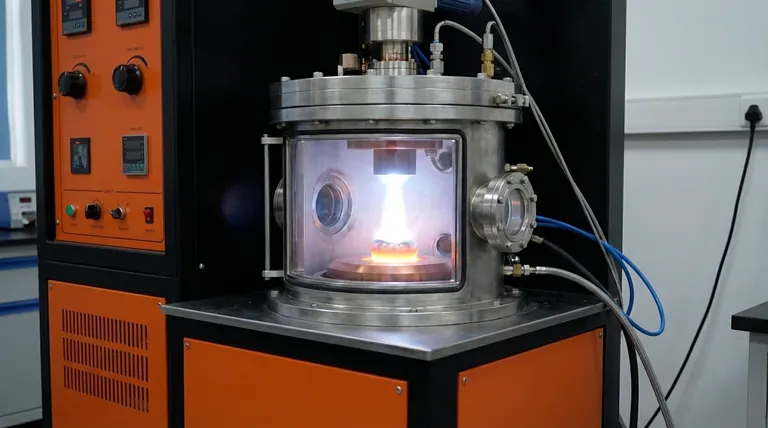

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento