En el procesamiento térmico, una atmósfera de horno es el gas o la mezcla de gases específicos introducidos intencionalmente en la cámara de un horno. Este ambiente controlado es distinto del aire ambiente y es esencial para manipular el resultado del proceso de tratamiento térmico, como proteger la superficie de un material, prevenir la oxidación o alterar deliberadamente su química superficial.

El propósito principal de una atmósfera de horno es transformar un horno de un simple horno a una herramienta de precisión. Al controlar el ambiente gaseoso, se obtiene un control directo sobre las reacciones químicas que ocurren en la superficie de un material a altas temperaturas.

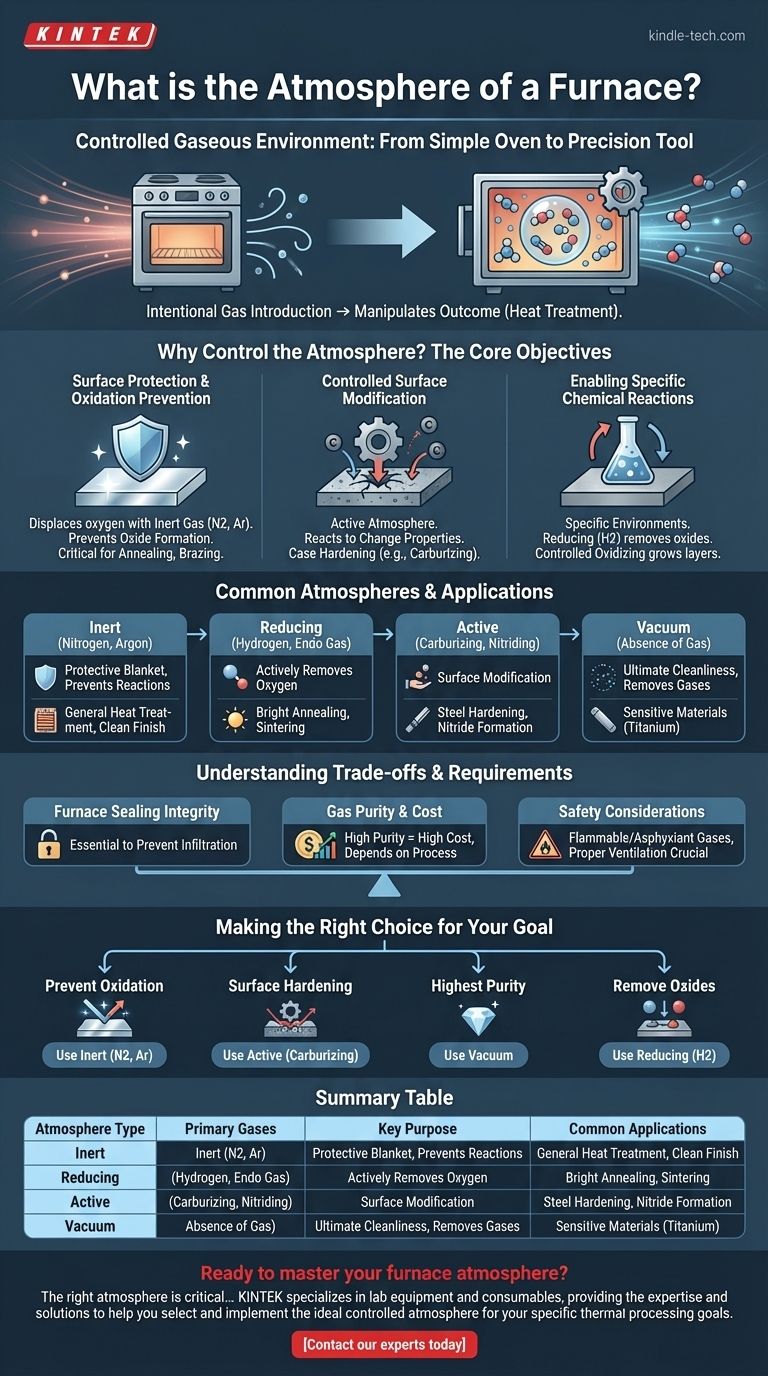

¿Por qué controlar la atmósfera? Los objetivos principales

Simplemente calentar un material al aire puede causar efectos indeseables como la formación de cascarilla y la decoloración debido a la oxidación. Se utiliza una atmósfera controlada para gestionar estas reacciones y obtener un resultado específico y repetible.

Protección de la superficie y prevención de la oxidación

La razón más común para usar una atmósfera controlada es proteger el material. Al desplazar el oxígeno con un gas inerte como el nitrógeno o el argón, se evita la formación de óxidos en la superficie del material.

Esto es fundamental para procesos como el recocido o la soldadura fuerte, donde mantener un acabado superficial limpio y brillante es primordial para las propiedades y el aspecto final del componente.

Modificación controlada de la superficie

Una atmósfera de horno también puede ser "activa", lo que significa que está diseñada para reaccionar con el material para cambiar sus propiedades superficiales. Este proceso se conoce como endurecimiento de la capa superficial.

El ejemplo más conocido es la carburización. Se utiliza una atmósfera rica en monóxido de carbono e hidrocarburos para difundir átomos de carbono en la superficie del acero, creando una capa exterior dura y resistente al desgaste mientras se mantiene un núcleo más tenaz.

Habilitación de reacciones químicas específicas

Algunos procesos avanzados de materiales requieren entornos muy específicos. Una atmósfera reductora, que típicamente contiene hidrógeno, se utiliza para eliminar activamente los óxidos de una superficie.

Por el contrario, una atmósfera oxidante controlada podría usarse para hacer crecer una capa de óxido delgada y específica en un material para aplicaciones en electrónica o resistencia a la corrosión.

Atmósferas comunes y sus aplicaciones

La elección de la atmósfera está dictada enteramente por el material que se está tratando y el resultado deseado.

Atmósferas inertes (nitrógeno, argón)

Estos gases son químicamente inactivos y sirven principalmente como una manta protectora. Desplazan el oxígeno y previenen reacciones no deseadas. Son la opción preferida para el tratamiento térmico de uso general donde un acabado limpio es el objetivo principal.

Atmósferas reductoras (hidrógeno, gas endotérmico)

Estas atmósferas eliminan activamente el oxígeno. Una mezcla de hidrógeno y nitrógeno es común para el recocido brillante de aceros inoxidables. El gas endotérmico, producido por la reacción de aire y gas natural, es una atmósfera reductora rentable ampliamente utilizada como gas portador en la carburización.

Atmósferas activas (carburización, nitruración)

Estas están diseñadas para la modificación de la superficie. Una atmósfera carburizante añade carbono al acero. Una atmósfera nitrurante utiliza nitrógeno (a menudo de amoníaco disociado) para formar nitruros duros en la superficie de aceros especiales.

Vacío

Crear un vacío es la forma definitiva de crear una atmósfera limpia al eliminar prácticamente todos los gases. Se utiliza para materiales extremadamente sensibles que no pueden tolerar ninguna reacción superficial, como el titanio o los metales refractarios.

Comprensión de las compensaciones y los requisitos

Implementar una atmósfera controlada no es tan simple como bombear gas a una caja. Requiere equipo específico y una cuidadosa consideración de varios factores.

Integridad del sellado del horno

Una atmósfera controlada solo es efectiva si la cámara del horno está sellada correctamente. Cualquier fuga de aire contaminará la atmósfera y comprometerá todo el proceso. Las juntas de alta temperatura y la presión positiva dentro del horno son esenciales para evitar la infiltración.

Pureza y costo del gas

Los gases de alta pureza como el argón pueden ser costosos. El nivel de pureza requerido depende de la sensibilidad de su proceso. Para el recocido de uso general, el nitrógeno de grado industrial puede ser suficiente, pero para los componentes aeroespaciales, una mayor pureza no es negociable.

Consideraciones de seguridad

Muchos gases atmosféricos introducen importantes riesgos de seguridad. El hidrógeno es altamente inflamable, mientras que el nitrógeno y el argón son asfixiantes simples. Los sistemas adecuados de ventilación, detección de fugas y gestión de gases de escape son fundamentales para una operación segura.

Tomar la decisión correcta para su objetivo

Su elección de atmósfera determina directamente el resultado químico de su proceso térmico. El equipo y el gas deben coincidir con el objetivo.

- Si su objetivo principal es prevenir la oxidación y la decoloración: Utilice una atmósfera inerte como nitrógeno o argón para una superficie limpia y protegida durante procesos como el recocido o la soldadura fuerte.

- Si su objetivo principal es el endurecimiento superficial del acero: Es necesaria una atmósfera carburizante para introducir carbono en la superficie del material y crear una capa resistente al desgaste.

- Si su objetivo principal es lograr la máxima pureza y limpieza: Un entorno de alto vacío es la forma más efectiva de eliminar casi todos los contaminantes de gases reactivos para materiales sensibles.

- Si su objetivo principal es eliminar activamente los óxidos superficiales: Se requiere una atmósfera reductora que contenga hidrógeno para procesos como el recocido brillante o la sinterización de metales en polvo.

En última instancia, dominar la atmósfera del horno le permite diseñar con precisión la superficie de su material para cumplir con los exigentes requisitos de rendimiento.

Tabla resumen:

| Tipo de atmósfera | Gases primarios | Propósito clave | Aplicaciones comunes |

|---|---|---|---|

| Inerte | Nitrógeno, Argón | Prevenir la oxidación y la decoloración | Recocido, Soldadura fuerte |

| Reductora | Hidrógeno, Gas endotérmico | Eliminar óxidos existentes | Recocido brillante, Sinterización |

| Activa | Monóxido de carbono, Amoníaco | Modificar la química de la superficie | Carburización, Nitruración |

| Vacío | N/A (ausencia de gas) | Lograr la máxima pureza | Procesamiento de materiales sensibles (ej., Titanio) |

¿Listo para dominar la atmósfera de su horno?

La atmósfera adecuada es fundamental para lograr las propiedades precisas del material que necesita, desde la prevención de la oxidación hasta la habilitación de un endurecimiento superficial avanzado. KINTEK se especializa en equipos y consumibles de laboratorio, brindando la experiencia y las soluciones para ayudarlo a seleccionar e implementar la atmósfera controlada ideal para sus objetivos específicos de procesamiento térmico.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad