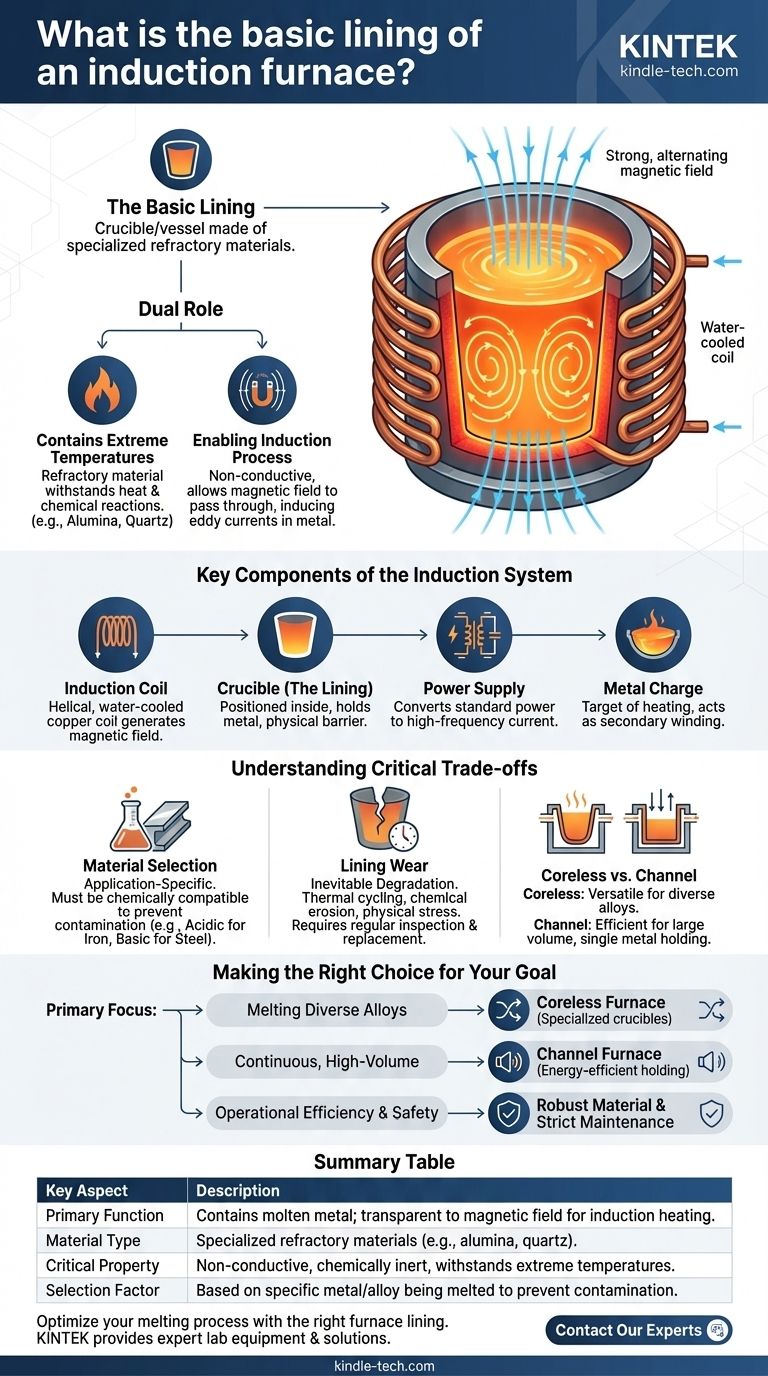

El revestimiento básico de un horno de inducción es un crisol o recipiente construido con materiales refractarios especializados. Este revestimiento está diseñado para contener el metal fundido a temperaturas extremas mientras permanece no conductor, permitiendo que el campo magnético del horno lo atraviese y caliente directamente la carga metálica.

El principio central es que el revestimiento del horno debe cumplir un doble propósito: debe ser un contenedor robusto capaz de soportar calor intenso y reacciones químicas, y al mismo tiempo ser transparente al campo magnético que es esencial para que funcione el proceso de calentamiento por inducción.

El doble papel del revestimiento del horno

El revestimiento no es solo un contenedor simple; es un componente altamente diseñado que permite todo el proceso de inducción. Sus propiedades son fundamentales para la eficiencia y seguridad del horno.

Contención de temperaturas extremas

Un material refractario es aquel que puede resistir la descomposición por calor, presión o ataque químico. El revestimiento debe mantener su integridad estructural sin fundirse ni reaccionar con el metal específico que se está procesando.

Los tipos comunes de materiales refractarios incluyen cerámicas como la alúmina y el cuarzo, elegidos en función de la temperatura de fusión y las propiedades químicas de la carga metálica.

Permitiendo el proceso de inducción

El horno funciona generando un potente campo magnético alterno a partir de una bobina de cobre refrigerada por agua. Este campo debe atravesar el revestimiento para inducir corrientes de Foucault dentro del propio metal.

Estas corrientes eléctricas arremolinadas son las que generan el calor intenso que funde el metal. Si el revestimiento fuera eléctricamente conductor, se calentaría en lugar de la carga, lo que provocaría un fallo catastrófico y una ineficiencia extrema.

Componentes clave del sistema de inducción

Comprender el revestimiento requiere ver cómo encaja dentro del sistema general del horno. Cada componente trabaja en conjunto para lograr una fusión controlada y limpia.

La bobina de inducción

Esta es una bobina helicoidal de cobre refrigerada por agua que rodea el crisol. Cuando se le aplica una corriente alterna de alta frecuencia, la bobina genera el potente campo magnético.

El crisol (El revestimiento)

Ubicado dentro de la bobina de inducción, el crisol refractario contiene el metal sólido que se va a fundir. Actúa como la barrera física entre la bobina energizada y el baño fundido supercalentado.

La fuente de alimentación

Un horno de inducción requiere una fuente de alimentación especializada que incluye un transformador, un inversor y un banco de condensadores. Esta unidad convierte la energía eléctrica estándar en la corriente de alta frecuencia necesaria para accionar la bobina de inducción.

La carga metálica

El metal dentro del crisol es el objetivo del proceso de calentamiento. En términos eléctricos, la bobina de inducción actúa como el devanado primario de un transformador, y la carga metálica en sí se convierte efectivamente en el devanado secundario, lo que permite transferir energía directamente a ella.

Comprender las compensaciones críticas

La elección y el mantenimiento del revestimiento del horno se encuentran entre las decisiones operativas más críticas, ya que impactan directamente en la seguridad, la eficiencia y el costo.

La selección de materiales depende de la aplicación

El tipo de material refractario utilizado no es universal. Debe ser químicamente compatible con la aleación que se funde para evitar la contaminación del metal o la degradación prematura del revestimiento. Por ejemplo, se utiliza un revestimiento ácido para fundir hierro, mientras que se requiere un revestimiento básico para el acero.

El desgaste del revestimiento es inevitable

Los revestimientos refractarios se degradan con el tiempo debido a los ciclos térmicos constantes, la erosión química del metal fundido y el estrés físico. La inspección regular y el reemplazo programado son esenciales para prevenir fugas peligrosas del horno.

Hornos sin núcleo frente a hornos de canal

Aunque ambos utilizan inducción, su diseño afecta las consideraciones del revestimiento. Los hornos sin núcleo, donde un crisol simple se asienta dentro de una bobina, son versátiles para varios metales. Los hornos de canal tienen un bucle de inducción separado y son más eficientes para mantener grandes volúmenes de un solo metal a temperatura.

Tomar la decisión correcta para su objetivo

El diseño y el material de un sistema de horno de inducción deben alinearse directamente con su aplicación industrial prevista.

- Si su enfoque principal es fundir diversas aleaciones: Un horno de inducción sin núcleo con un sistema para utilizar diferentes crisoles refractarios especializados ofrece la mayor flexibilidad.

- Si su enfoque principal es la producción continua y de gran volumen de un solo metal: Un horno de inducción de canal es típicamente más eficiente energéticamente para mantener y procesar grandes fundiciones de una sola aleación.

- Si su enfoque principal es la eficiencia operativa y la seguridad: Priorice un material de revestimiento robusto específicamente adaptado a su metal e implemente un estricto programa de mantenimiento y reemplazo.

Comprender que el revestimiento es un componente activo, no solo un contenedor pasivo, es la clave para dominar la precisión y la eficiencia de la tecnología de hornos de inducción.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Contiene el metal fundido; transparente al campo magnético para el calentamiento por inducción. |

| Tipo de material | Materiales refractarios especializados (p. ej., alúmina, cuarzo). |

| Propiedad crítica | No conductor, químicamente inerte y soporta temperaturas extremas. |

| Factor de selección | Basado en el metal/aleación específico que se funde para evitar la contaminación. |

Optimice su proceso de fusión con el revestimiento de horno adecuado. El material refractario correcto es fundamental para la seguridad, la eficiencia y la pureza del metal. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones expertas para las necesidades de fusión y procesamiento de materiales de su laboratorio. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar la configuración de horno de inducción ideal para su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión