En nanotecnología, la Deposición Química de Vapor (CVD) es un proceso para construir materiales átomo por átomo. Funciona introduciendo gases reactivos en una cámara, donde sufren una reacción química y depositan una nueva película delgada y sólida sobre una superficie objetivo, conocida como sustrato. Este método es fundamental para la nanotecnología porque ofrece la precisión necesaria para crear materiales ultrafinos de alta calidad como el grafeno y las capas complejas utilizadas en los microchips modernos.

La clave es ver la CVD no solo como una técnica de recubrimiento, sino como una plataforma de fabricación fundamental. Otorga a los ingenieros un control a nivel atómico para construir una vasta gama de nanomateriales de alto rendimiento que de otro modo serían imposibles de crear.

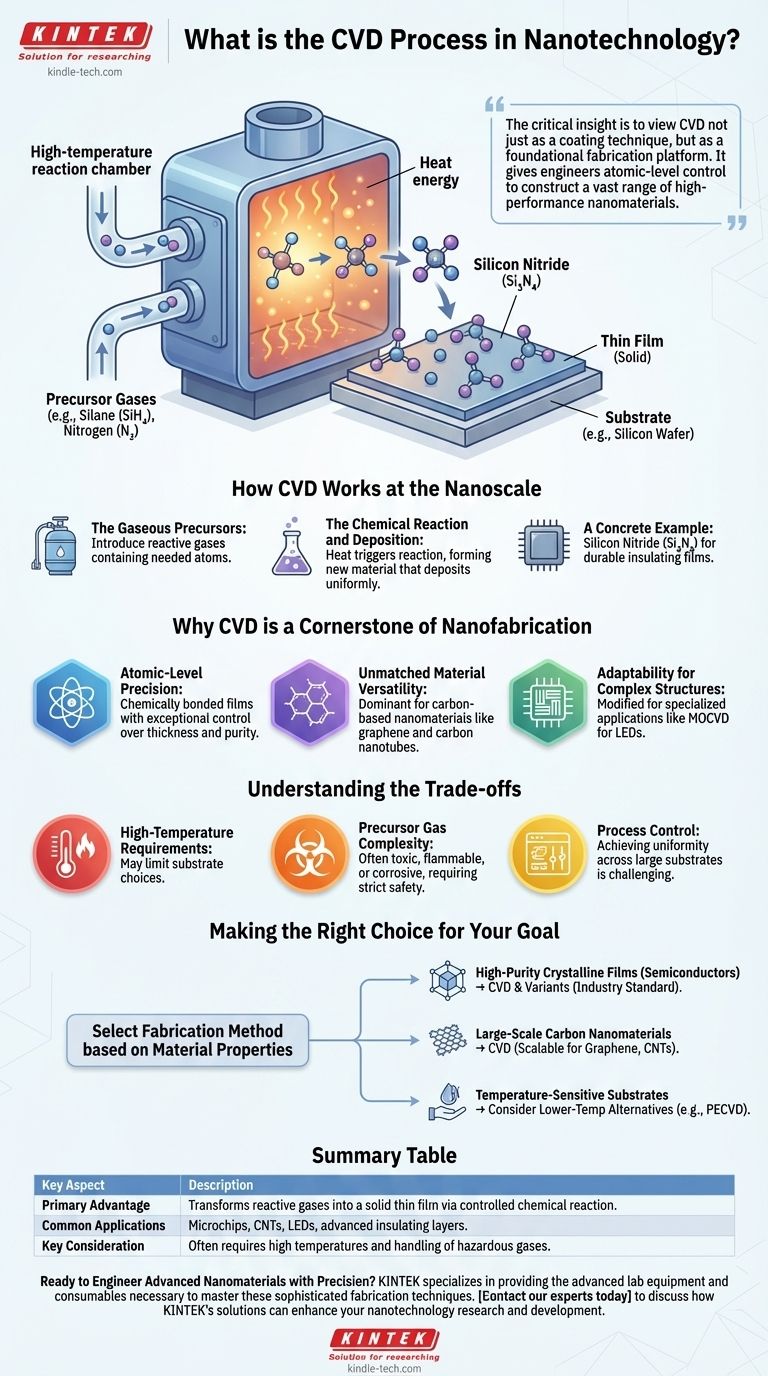

Cómo funciona la CVD a nanoescala

En esencia, el proceso CVD es una reacción química controlada que transforma gases en un sólido. Esta transformación es lo que permite la construcción precisa de nanomateriales.

Los precursores gaseosos

El proceso comienza introduciendo dos o más gases, llamados precursores, en una cámara de reacción de alta temperatura. Estos gases se eligen específicamente porque contienen los átomos necesarios para el material final.

La reacción química y la deposición

Dentro de la cámara, el calor proporciona la energía necesaria para desencadenar una reacción química entre los gases precursores. Esta reacción forma un nuevo material sólido que luego se deposita uniformemente sobre un sustrato, como una oblea de silicio, construyendo la película deseada capa atómica por capa atómica.

Un ejemplo concreto: Nitruro de silicio

Un ejemplo común es la creación de nitruro de silicio (Si₃N₄), un material aislante duradero. Se introducen silano gaseoso (SiH₄) y nitrógeno (N₂) en la cámara. Reaccionan para formar nitruro de silicio sólido, que se deposita sobre la oblea, creando una película de alta pureza y químicamente unida.

Por qué la CVD es una piedra angular de la nanofabricación

La CVD no es solo una opción entre muchas; a menudo es el método más eficaz para sintetizar nanomateriales de alta calidad debido a su combinación única de precisión, versatilidad y velocidad.

Precisión a nivel atómico

La CVD permite la creación de películas delgadas unidas químicamente con un control excepcional sobre el espesor y la pureza. Esta precisión es esencial para fabricar las estructuras de alto rendimiento requeridas en la nanoelectrónica y la electrónica de potencia.

Versatilidad de materiales inigualable

El proceso es increíblemente versátil y se utiliza para crear una amplia gama de nanomateriales. Es el método dominante para producir nanomateriales a base de carbono, incluyendo grafeno, nanotubos de carbono (CNT) y fullerenos.

Adaptabilidad para estructuras complejas

La técnica central de CVD puede modificarse para aplicaciones altamente especializadas. Por ejemplo, la Deposición Química de Vapor Metalorgánica (MOCVD) es una variante utilizada para el crecimiento de capas monocristalinas intrincadas en obleas semiconductoras, lo cual es un paso crítico en la fabricación de LED y transistores de alta frecuencia.

Comprendiendo las compensaciones

Aunque potente, el proceso CVD no está exento de desafíos. Comprender sus limitaciones es clave para su aplicación exitosa.

Requisitos de alta temperatura

Muchos procesos CVD requieren temperaturas muy altas para iniciar las reacciones químicas. Esto puede limitar los tipos de materiales de sustrato que se pueden usar, ya que algunos pueden dañarse o fundirse bajo tales condiciones.

Complejidad del gas precursor

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad y equipos de manipulación sofisticados, lo que aumenta el costo y la complejidad general de la operación.

Control del proceso

Lograr una película perfectamente uniforme en un sustrato grande es un desafío. Requiere un control preciso sobre múltiples variables simultáneamente, incluyendo la temperatura, la presión y los caudales de gas, lo que hace que la optimización del proceso sea una tarea compleja.

Tomar la decisión correcta para su objetivo

La selección del método de fabricación adecuado depende completamente de las propiedades del material que necesita crear.

- Si su objetivo principal son películas cristalinas de alta pureza para semiconductores: la CVD y sus variantes son el estándar de la industria debido a su calidad y control inigualables.

- Si su objetivo principal es la producción a gran escala de nanomateriales de carbono: la CVD es uno de los métodos más escalables y efectivos para producir grafeno y nanotubos de carbono de alta calidad.

- Si su objetivo principal es recubrir un sustrato sensible a la temperatura: la CVD tradicional de alta temperatura probablemente no sea adecuada, y debería investigar alternativas de baja temperatura como la CVD asistida por plasma (PECVD).

En última instancia, comprender los principios de la CVD es el primer paso hacia la ingeniería de la próxima generación de materiales avanzados.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | Transforma gases reactivos en una película delgada sólida sobre un sustrato mediante una reacción química controlada. |

| Ventaja Principal | Ofrece precisión a nivel atómico para crear materiales de alta pureza y uniformes como el grafeno y el nitruro de silicio. |

| Aplicaciones Comunes | Fabricación de microchips, nanotubos de carbono (CNT), LED y capas aislantes avanzadas. |

| Consideración Clave | A menudo requiere altas temperaturas y un manejo cuidadoso de gases precursores especializados, a veces peligrosos. |

¿Listo para diseñar nanomateriales avanzados con precisión?

El proceso CVD es la base para crear los materiales de alto rendimiento que impulsan la tecnología moderna. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar estas sofisticadas técnicas de fabricación.

Ya sea que esté desarrollando semiconductores de próxima generación, sintetizando grafeno o cultivando estructuras cristalinas complejas, nuestra experiencia respalda su innovación desde la I+D hasta la producción.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden mejorar su investigación y desarrollo en nanotecnología.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas