En la fabricación de obleas, la deposición es el proceso fundamental de añadir una película delgada de material sobre la superficie de una oblea de silicio. Estas capas, que pueden ser metales, aislantes o semiconductores, son los bloques de construcción esenciales que se utilizan para construir las intrincadas estructuras tridimensionales de los circuitos integrados, como los transistores y su cableado interconectado.

El núcleo de la fabricación de semiconductores es un ciclo de adición y eliminación de materiales para construir una ciudad microscópica sobre una oblea de silicio. La deposición es la fase de "construcción": la aplicación precisa de cada nueva capa que finalmente se convertirá en una parte funcional del chip.

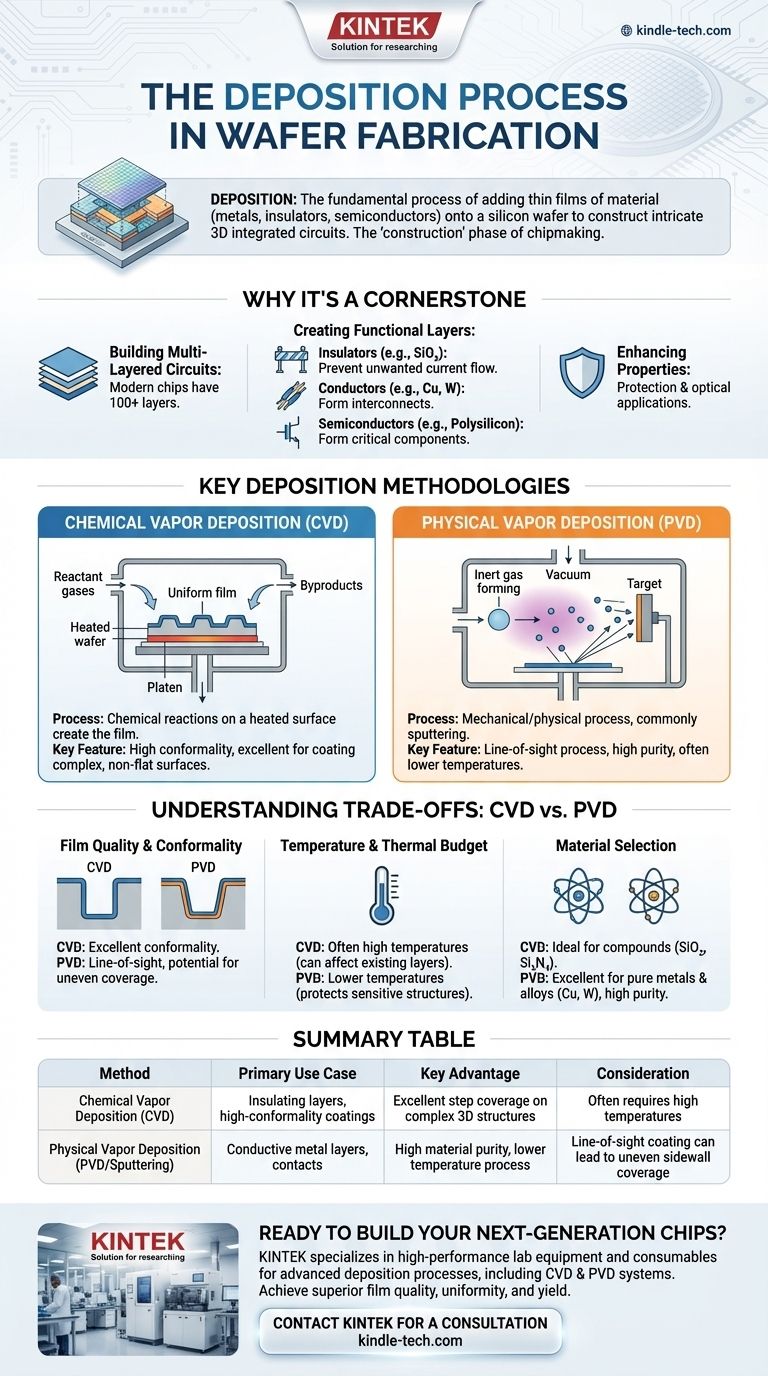

Por qué la deposición es una piedra angular de la fabricación de chips

La deposición no se trata solo de añadir un recubrimiento; es un proceso de ingeniería altamente controlado diseñado para crear capas con propiedades específicas y predecibles. Cada película depositada cumple una función distinta en el dispositivo final.

El objetivo: Construir un circuito multicapa

Los microchips modernos no son planos. Son estructuras 3D increíblemente complejas, a menudo con más de 100 capas distintas apiladas unas sobre otras. La deposición es el proceso utilizado para construir cada una de estas capas, una a la vez.

Creación de capas conductoras y aislantes

La función principal de estas películas es controlar el flujo de electricidad.

- Se depositan aislantes, como el dióxido de silicio, para evitar que la corriente eléctrica fluya donde no debe.

- Se depositan conductores, como el cobre o el tungsteno, para formar los "cables" que conectan los millones o miles de millones de transistores en un chip.

- Se depositan semiconductores, como el polisilicio, para formar componentes críticos de los propios transistores, como la compuerta (gate).

Mejora de las propiedades del sustrato

Más allá de la conductividad, las películas depositadas pueden proteger las capas subyacentes del daño químico o físico durante los pasos de fabricación posteriores, o pueden diseñarse específicamente para interactuar con la luz de cierta manera para aplicaciones ópticas.

Metodologías clave de deposición

Si bien el objetivo es siempre añadir una película, el método utilizado depende en gran medida del material que se deposita y de las características requeridas de la película, como su pureza y uniformidad. Las dos técnicas dominantes son la deposición química de vapor y la deposición física de vapor.

Deposición Química de Vapor (CVD)

La CVD es un proceso que utiliza reacciones químicas para crear la película. Se introducen gases reactivos en una cámara que contiene la oblea. Estos gases se adsorben en la superficie caliente de la oblea, reaccionan para formar una película sólida y luego liberan subproductos gaseosos que se eliminan de la cámara.

Este proceso es excelente para crear películas altamente uniformes que pueden adaptarse perfectamente a superficies complejas y no planas de la oblea, una propiedad conocida como alta conformabilidad.

Deposición Física de Vapor (PVD)

La PVD, en cambio, es un proceso mecánico o físico. La forma más común es el pulverizado catódico (sputtering).

- Se somete la cámara a un alto vacío para eliminar contaminantes.

- Se introduce un gas inerte, como argón, para crear un plasma.

- Este plasma se utiliza para bombardear un "blanco" hecho del material que se va a depositar.

- El bombardeo expulsa físicamente átomos del blanco, que luego viajan y recubren la oblea, formando una película delgada.

La PVD a menudo se describe como un proceso de "línea de visión", similar a la pintura en aerosol, ya que los átomos pulverizados viajan en una línea relativamente recta desde el blanco hasta la oblea.

Comprensión de las compensaciones: CVD frente a PVD

Elegir entre CVD y PVD implica compensaciones críticas relacionadas con la capa específica que se está construyendo. No existe un único método "mejor"; la elección está dictada por los requisitos de ingeniería de ese paso en particular.

Calidad de la película y conformabilidad

La CVD sobresale en el recubrimiento de topografías intrincadas porque los gases reactivos pueden difundirse y reaccionar dentro de zanjas profundas y formas complejas. La naturaleza de línea de visión de la PVD puede resultar en recubrimientos más delgados en las paredes laterales de una zanja y recubrimientos más gruesos en la parte superior, lo que puede ser problemático.

Temperatura y presupuesto térmico

Los procesos CVD a menudo requieren altas temperaturas para impulsar las reacciones químicas necesarias. Esto puede ser una limitación importante, ya que el calor puede dañar o alterar potencialmente las capas que ya se han fabricado en la oblea. Muchos procesos PVD pueden operar a temperaturas mucho más bajas, protegiendo la integridad de las estructuras existentes.

Selección de materiales

El material que se deposita es un factor principal. La CVD es ideal para materiales compuestos como el dióxido de silicio (SiO₂) o el nitruro de silicio (Si₃N₄). La PVD, especialmente el pulverizado catódico, es muy eficaz para depositar metales puros y aleaciones, ofreciendo un excelente control sobre la pureza de la película.

Cómo aplicarlo a su objetivo

La selección de una técnica de deposición es una decisión estratégica basada en los requisitos específicos de la capa de película que está creando.

- Si su enfoque principal es crear una capa aislante uniforme sobre topografía compleja: La CVD es a menudo la opción superior debido a su excelente conformabilidad, lo que garantiza una cobertura uniforme en todas partes.

- Si su enfoque principal es depositar una película metálica pura para cableado o contactos: La PVD/pulverizado catódico proporciona alta pureza y control preciso en un proceso que a menudo es más compatible con estructuras de dispositivos sensibles a la temperatura.

- Si su enfoque principal es gestionar el presupuesto térmico para proteger las capas preexistentes: La naturaleza a menor temperatura de la PVD puede ser una ventaja crítica sobre un proceso CVD de alta temperatura.

En última instancia, la deposición es una herramienta versátil e indispensable que permite a los fabricantes de chips construir con precisión las capas fundamentales que impulsan toda la electrónica moderna.

Tabla de resumen:

| Método de deposición | Caso de uso principal | Ventaja clave | Consideración |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Capas aislantes (p. ej., SiO₂), recubrimientos de alta conformabilidad | Excelente cobertura de escalón en estructuras 3D complejas | A menudo requiere altas temperaturas |

| Deposición Física de Vapor (PVD/Pulverizado Catódico) | Capas metálicas conductoras (p. ej., Cu, W), contactos | Alta pureza del material, proceso a menor temperatura | El recubrimiento por línea de visión puede provocar una cobertura desigual de las paredes laterales |

¿Listo para construir sus chips de próxima generación?

La aplicación precisa de películas delgadas es fundamental para el éxito de su fabricación de semiconductores. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para procesos de deposición avanzados, incluidos sistemas CVD y PVD.

Ayudamos a nuestros socios de laboratorio a lograr una calidad de película, uniformidad y rendimiento superiores. Contáctenos hoy para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de fabricación de obleas.

Contacte a KINTEK para una consulta

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los pasos generales involucrados en el proceso HTCVD? Dominando la deposición de películas a alta temperatura

- ¿Qué es el proceso de fabricación por deposición química de vapor? Una guía para recubrimientos de película delgada de alto rendimiento

- ¿Cuáles son las características e inclusiones típicas que se encuentran en los diamantes CVD? Identifique las huellas dactilares únicas.

- ¿Qué es el proceso de deposición química de vapor? Una guía para películas delgadas conformadas y de alta pureza

- ¿Qué es el método de deposición de película delgada? Una guía de las técnicas PVD y CVD

- ¿Cuáles son los parámetros de la CVD? Domine la temperatura, la presión y el flujo para películas perfectas

- ¿Qué es el pulverizado catódico por iones? Una guía para la deposición de películas delgadas de alta precisión

- ¿Qué industrias utilizan el proceso de deposición al vacío? Desbloqueando la precisión en electrónica, energía y atención médica