En el mundo de la metalurgia, el recocido y el temple son dos procesos fundamentales de tratamiento térmico que producen resultados casi opuestos. Si bien ambos comienzan calentando un metal a una temperatura específica, la diferencia crucial radica en el método de enfriamiento. El recocido implica un enfriamiento lento y controlado para hacer que un metal sea más blando, más dúctil y para aliviar el estrés interno. El temple, por el contrario, utiliza un enfriamiento rápido y drástico para hacer que ciertos aceros sean excepcionalmente duros y frágiles.

La diferencia fundamental no es el calentamiento, sino el enfriamiento. Su elección entre recocido y temple es una elección entre dos objetivos distintos: hacer que un metal sea fácil de trabajar (recocido) o hacerlo extremadamente duro y resistente al desgaste (temple).

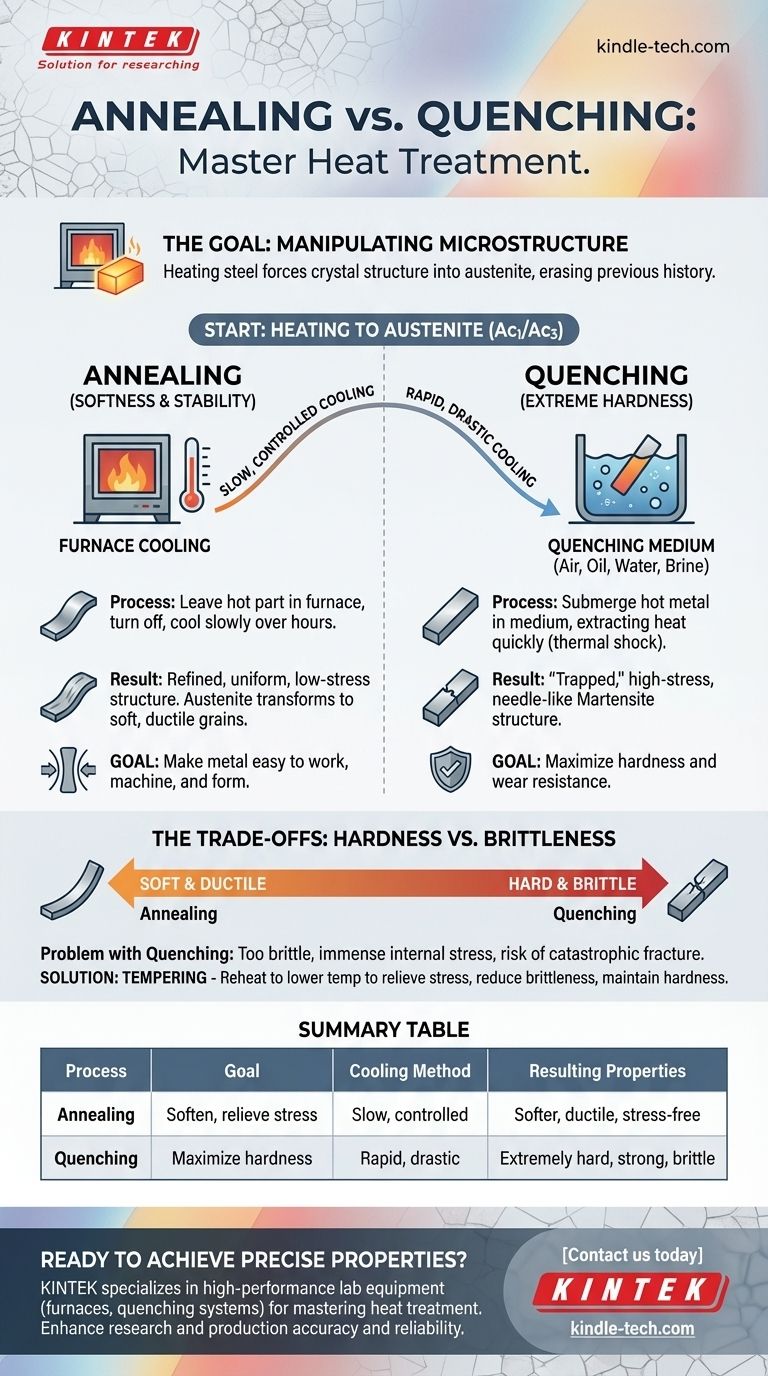

El objetivo del tratamiento térmico: manipular la microestructura

Para comprender estos procesos, primero debe entender por qué se calienta el metal. El objetivo es cambiar deliberadamente su estructura cristalina interna, o microestructura, para lograr un conjunto deseado de propiedades físicas.

¿Por qué calentar el metal en primer lugar?

Calentar el acero por encima de una temperatura crítica (a menudo denominada Ac1 o Ac3) obliga a su estructura cristalina a adoptar un estado llamado austenita. Este estado austenítico es el punto de partida necesario tanto para el recocido como para el temple. Es una estructura uniforme que borra eficazmente el historial microestructural previo del metal.

El papel crítico de la velocidad de enfriamiento

Una vez que el metal está en su estado austenítico, la velocidad a la que se enfría dicta la microestructura final y, por lo tanto, su dureza, ductilidad y resistencia. Esta velocidad de enfriamiento es la variable más importante que separa el recocido del temple.

Recocido: el camino hacia la suavidad y la estabilidad

El recocido es un proceso diseñado para poner un metal en su estado más blando, más estable y con menor tensión. A menudo se utiliza para facilitar el mecanizado de un material o para deshacer los efectos del endurecimiento por trabajo.

El proceso: enfriamiento lento y controlado

Como se señaló en varios métodos de recocido, el paso definitorio es siempre el enfriamiento lento. Esto a menudo se logra dejando la pieza caliente dentro del horno y apagando el horno, permitiendo que ambos se enfríen juntos durante muchas horas. En otros casos, la pieza puede enterrarse en un material aislante como arena o ceniza.

El resultado: una estructura refinada y libre de tensiones

Este enfriamiento lento permite que los cristales de austenita se transformen en una microestructura blanda y dúctil. El proceso alivia las tensiones internas que pueden haberse introducido durante pasos de fabricación anteriores como el forjado, la fundición o el mecanizado pesado. El producto final es uniforme, blando y fácil de formar.

Temple: el camino hacia la dureza extrema

El temple es lo opuesto exacto al recocido. Su propósito es crear la estructura más dura posible que un acero pueda lograr, priorizando la dureza y la resistencia al desgaste por encima de todo.

El proceso: enfriamiento rápido y drástico

En lugar de un enfriamiento lento, el temple implica sumergir el metal caliente en un medio que extrae el calor lo más rápido posible. Los medios de temple comunes, en orden de severidad creciente, incluyen aire, aceite, agua y salmuera (agua salada). Esta caída repentina de la temperatura es un choque térmico.

El resultado: una estructura "atrapada" y de alta tensión

El enfriamiento rápido no le da a la austenita tiempo para transformarse en las estructuras blandas de una pieza recocida. En cambio, "atrapa" los átomos de carbono en una estructura cristalina muy tensa y en forma de aguja llamada martensita. La martensita es extremadamente dura, muy fuerte y excepcionalmente frágil.

Comprender las compensaciones: dureza frente a fragilidad

Ningún proceso es inherentemente "mejor"; son herramientas utilizadas para lograr objetivos de ingeniería específicos, a menudo opuestos. Comprender sus compensaciones es clave para usarlos correctamente.

El espectro de dureza-ductilidad

No se puede tener la máxima dureza y la máxima ductilidad al mismo tiempo. El recocido mueve un metal hacia el extremo blando y dúctil del espectro. El temple lo mueve hacia el extremo duro y frágil.

El problema con el temple: fragilidad y tensión

Aunque una pieza templada es extremadamente dura, a menudo es demasiado frágil para un uso práctico. La estructura martensítica está bajo una inmensa tensión interna, y un impacto fuerte podría hacer que se haga añicos como el vidrio. Ningún ingeniero quiere que un diente de engranaje o un rodamiento se fracture catastróficamente.

La solución: el revenido

Debido a esta fragilidad, una pieza templada casi siempre se revene. El revenido es un tratamiento térmico secundario donde la pieza se recalienta a una temperatura mucho más baja (por debajo del punto crítico Ac1) y se mantiene durante un tiempo. Este proceso alivia las tensiones internas y reduce la fragilidad, aunque con una ligera reducción en la dureza máxima. El resultado final es una pieza que es a la vez muy dura y lo suficientemente tenaz para su servicio previsto.

Tomar la decisión correcta para su aplicación

Su elección de tratamiento térmico debe alinearse directamente con los requisitos de rendimiento final del componente.

- Si su enfoque principal es la trabajabilidad y la liberación de tensiones: El recocido es el proceso correcto para ablandar el material para el mecanizado, la formación o para restablecer sus propiedades antes de otro tratamiento.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: El temple (seguido de revenido) es el camino necesario para crear un componente duradero como el filo de un cuchillo, un engranaje o una herramienta de corte.

- Si su enfoque principal es mejorar la resistencia sin fragilidad extrema: Existen otros procesos relacionados, como la normalización o diferentes ciclos de revenido, para producir resultados que se encuentran entre los extremos del recocido y el temple.

En última instancia, dominar el tratamiento térmico significa seleccionar la velocidad de enfriamiento precisa que diseñe las propiedades exactas del material que su proyecto requiere.

Tabla de resumen:

| Proceso | Objetivo | Método de enfriamiento | Propiedades resultantes |

|---|---|---|---|

| Recocido | Ablandar el metal, liberar tensiones | Lento, controlado (ej. enfriamiento en horno) | Más blando, más dúctil, sin tensiones |

| Temple | Maximizar la dureza | Rápido, drástico (ej. aceite o agua) | Extremadamente duro, fuerte, pero frágil |

¿Listo para lograr propiedades de material precisas en su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos y sistemas de temple, para ayudarle a dominar procesos de tratamiento térmico como el recocido y el temple. Ya sea que esté desarrollando componentes duraderos o refinando la trabajabilidad del material, nuestras soluciones garantizan precisión y fiabilidad. Contáctenos hoy para discutir sus necesidades de laboratorio y descubrir cómo KINTEK puede mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales