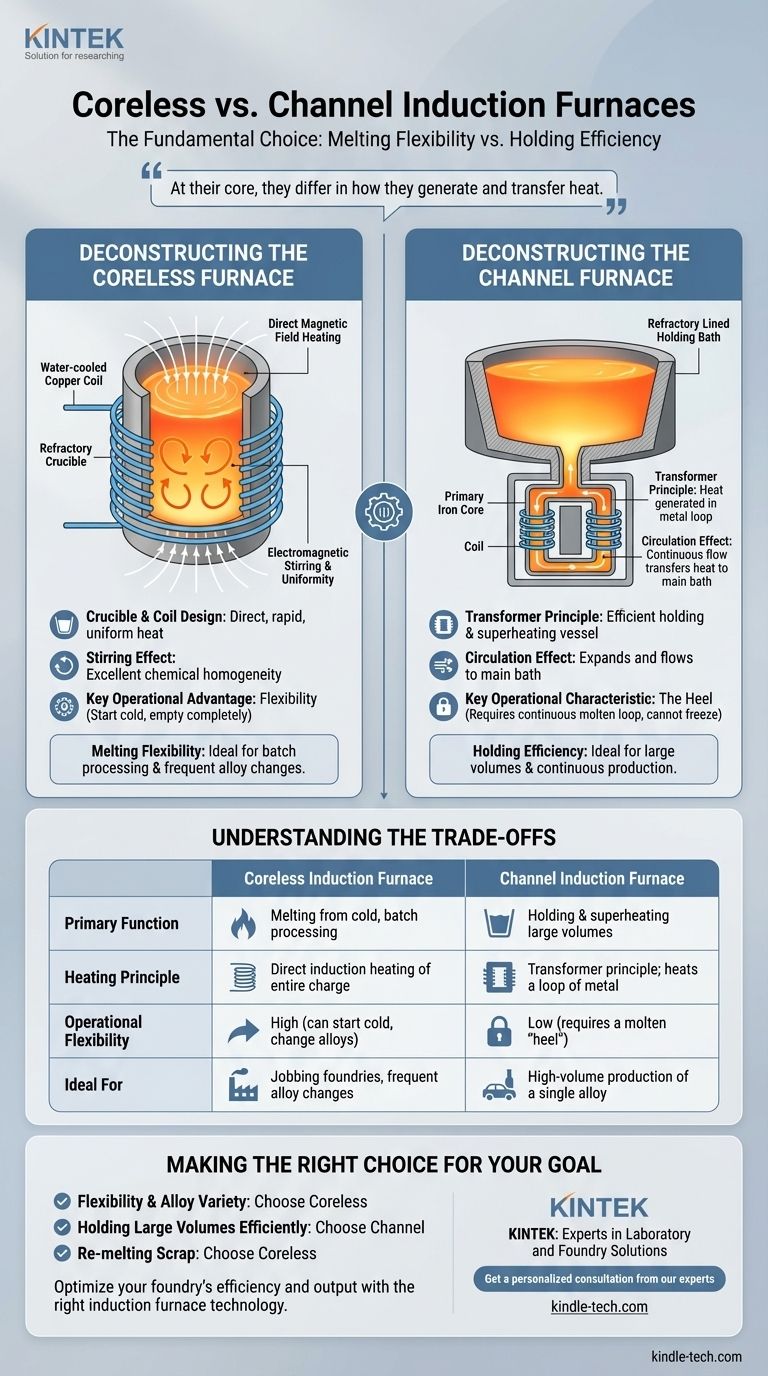

En esencia, un horno de inducción sin núcleo y un horno de inducción de canal difieren en cómo generan y transfieren calor. Un horno sin núcleo actúa como un gran crisol envuelto en una bobina eléctrica de alta potencia, calentando directamente toda la carga de metal. En contraste, un horno de canal funciona como un transformador, donde el propio metal fundido forma un circuito secundario que se calienta y luego circula para calentar un baño más grande.

La elección fundamental entre estos dos hornos es una decisión entre la flexibilidad de fusión y la eficiencia de mantenimiento. Los hornos sin núcleo ofrecen una flexibilidad superior para fundir diferentes materiales desde un estado frío, mientras que los hornos de canal sobresalen en el mantenimiento y sobrecalentamiento eficientes de grandes volúmenes de una sola aleación fundida.

Deconstruyendo el Horno Sin Núcleo

Un horno de inducción sin núcleo se define por su método de calentamiento simple y directo, lo que lo convierte en una herramienta versátil para las fundiciones. Su diseño dicta directamente sus puntos fuertes operativos.

El Diseño del Crisol y la Bobina

La característica principal es una bobina de cobre refrigerada por agua que rodea un crisol refractario. Cuando la corriente alterna fluye a través de esta bobina, genera un campo magnético potente y fluctuante.

Este campo magnético penetra directamente la carga de metal dentro del crisol, induciendo fuertes corrientes eléctricas (corrientes de Foucault) dentro del propio metal. La resistencia del metal a estas corrientes genera un calor intenso, rápido y uniforme en toda la carga.

El Efecto de Agitación

Una ventaja significativa de este método de inducción directa es la acción inherente de agitación electromagnética que crea dentro del baño fundido. Esto asegura una excelente homogeneidad química y uniformidad de temperatura, lo cual es crítico para producir aleaciones de alta calidad.

Ventaja Operativa Clave: Flexibilidad

Debido a que toda la carga es el objetivo del proceso de calentamiento, un horno sin núcleo puede iniciarse con una carga sólida y fría. También puede vaciarse completamente después de una fusión. Esto lo hace ideal para operaciones que requieren cambios frecuentes de aleación o trabajan en lotes.

Deconstruyendo el Horno de Canal

El horno de canal opera bajo un principio fundamentalmente diferente. Es menos un fundidor directo y más un recipiente de mantenimiento y sobrecalentamiento altamente eficiente.

El Principio del Transformador

Un horno de canal tiene una carcasa principal revestida de refractario para contener el metal, pero el calentamiento ocurre en una unidad de inducción separada y adjunta. Esta unidad contiene un núcleo de hierro primario y una bobina, muy similar a un transformador estándar.

Un pequeño bucle cerrado o "canal" de metal fundido pasa a través de esta unidad de inducción, actuando como el devanado secundario del transformador. La corriente inducida en este único bucle genera todo el calor para todo el horno.

El Efecto de Circulación

El calor intenso generado en el canal estrecho hace que el metal dentro de él se expanda y fluya hacia el baño principal. Este movimiento atrae metal más frío del baño principal hacia el canal, creando una circulación continua que transfiere calor a todo el volumen.

Característica Operativa Clave: El Talón

Debido a que el horno de canal requiere un bucle continuo y cerrado de metal fundido para funcionar como circuito secundario, no se le puede permitir congelarse. Esto significa que el horno siempre debe mantener un "talón" de metal fundido, lo que lo hace inadecuado para paradas frecuentes o cambios en la composición de la aleación.

Entendiendo las Ventajas y Desventajas

Las diferencias arquitectónicas entre estos hornos crean un claro conjunto de ventajas y desventajas en rendimiento, eficiencia y aplicación.

Fusión vs. Mantenimiento

Los hornos sin núcleo sobresalen en la fusión de materiales sólidos como chatarra, lingotes y retornos. Su capacidad para generar calor directamente dentro de la carga hace que este proceso sea rápido y eficiente.

Los hornos de canal sobresalen en el mantenimiento de grandes volúmenes de metal fundido a una temperatura específica durante períodos prolongados. Debido a que el calentamiento se concentra en un canal pequeño y bien aislado, a menudo son más eficientes energéticamente para esta tarea específica que un horno sin núcleo.

Flexibilidad Operativa

El horno sin núcleo es el claro ganador en flexibilidad. Su capacidad para arrancar en frío y vaciarse completamente lo convierte en la opción predeterminada para fundiciones que producen muchas aleaciones diferentes en tamaños de lote variables.

El horno de canal es muy inflexible. La necesidad de mantener un talón fundido lo encierra en una sola aleación para campañas largas, lo que lo hace adecuado para entornos de producción grandes y continuos como las fundiciones automotrices.

Desgaste y Mantenimiento del Refractario

En un horno de canal, la densidad de calor extrema en la garganta del inductor conduce a un desgaste refractario alto y localizado. Esta área específica requiere un monitoreo cuidadoso y un reemplazo periódico.

En un horno sin núcleo, el desgaste del refractario es generalmente más uniforme en las paredes del crisol, pero el ciclo térmico constante de las operaciones por lotes también puede estresar el revestimiento.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar el horno correcto es fundamental para optimizar su proceso metalúrgico en cuanto a costo, calidad y rendimiento.

- Si su enfoque principal es la flexibilidad y la variedad de aleaciones: Un horno de inducción sin núcleo es la opción superior por sus capacidades de procesamiento por lotes y arranque en frío.

- Si su enfoque principal es mantener grandes volúmenes de una sola aleación de manera eficiente: Un horno de inducción de canal es la solución ideal para operaciones de vertido continuas o de alto volumen.

- Si su enfoque principal es refundir una amplia variedad de chatarra sólida: La potencia de fusión directa y la acción de agitación de un horno sin núcleo proporcionarán el mejor rendimiento.

En última instancia, su elección depende de hacer coincidir el principio de funcionamiento fundamental del horno con las demandas diarias de su programa de producción.

Tabla Resumen:

| Característica | Horno de Inducción Sin Núcleo | Horno de Inducción de Canal |

|---|---|---|

| Función Principal | Fusión en frío, procesamiento por lotes | Mantenimiento y sobrecalentamiento de grandes volúmenes |

| Principio de Calentamiento | Calentamiento por inducción directa de toda la carga | Principio de transformador; calienta un bucle de metal |

| Flexibilidad Operativa | Alta (puede arrancar en frío, cambiar aleaciones) | Baja (requiere un "talón" fundido) |

| Ideal Para | Fundiciones de trabajo, cambios frecuentes de aleación | Producción de alto volumen de una sola aleación |

Optimice la eficiencia y la producción de su fundición con la tecnología de horno de inducción adecuada.

Elegir entre un horno sin núcleo y un horno de canal es una decisión crítica que afecta su flexibilidad operativa, costos de energía y calidad del producto final. Los expertos de KINTEK están aquí para ayudarle a analizar sus necesidades de producción específicas, ya sea que esté fundiendo diversas aleaciones o manteniendo grandes volúmenes, y recomendarle la solución de equipo de laboratorio ideal.

Nos especializamos en proporcionar hornos robustos y confiables para aplicaciones de laboratorio y fundición. Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su proceso de fusión, reducir costos y mejorar la calidad de su metal.

Obtenga una consulta personalizada de nuestros expertos

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión