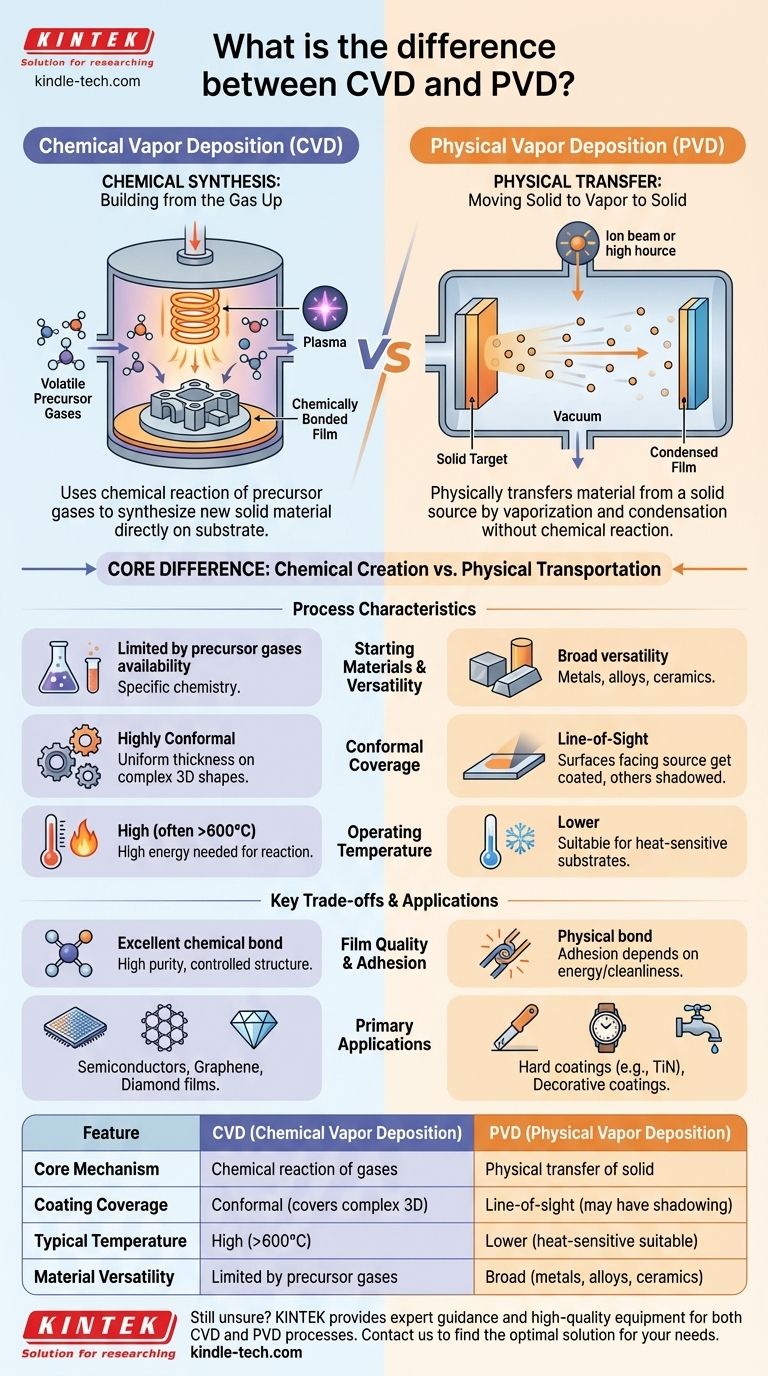

La diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo el material de recubrimiento llega y se forma en la superficie de una pieza. CVD utiliza una reacción química entre gases precursores para sintetizar un nuevo material sólido directamente sobre el sustrato. En contraste, PVD transfiere físicamente un material desde una fuente sólida al sustrato vaporizándolo y permitiendo que se condense, sin una reacción química que defina la película final.

La distinción central no es solo una cuestión de proceso, sino de creación versus transporte. CVD crea químicamente una nueva película en la superficie, mientras que PVD transporta físicamente un material existente a la superficie. Esta única diferencia dicta las aplicaciones, beneficios y limitaciones de cada técnica.

El Mecanismo Central: Síntesis Química vs. Transferencia Física

Para seleccionar el proceso correcto, primero debe comprender el principio fundamental que los separa. Uno construye un recubrimiento a partir de bloques de construcción atómicos, mientras que el otro lo transporta entero.

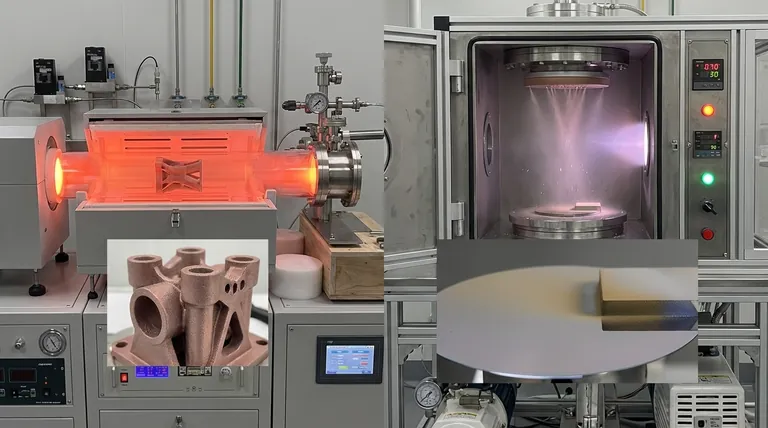

Cómo funciona CVD: Construyendo desde el gas hacia arriba

En CVD, la pieza a recubrir se coloca dentro de una cámara de reacción. Luego se introducen gases precursores volátiles que contienen los elementos químicos necesarios.

Las altas temperaturas (o el plasma) proporcionan la energía necesaria para provocar que estos gases reaccionen o se descompongan en la superficie de la pieza. Esta reacción química sintetiza una película delgada nueva, estable y sólida que está químicamente unida al sustrato. Es similar a la construcción a nivel atómico, donde se construye un nuevo material molécula a molécula.

Cómo funciona PVD: Mover de sólido a vapor a sólido

En PVD, el proceso comienza con una fuente de material sólido, conocida como "blanco", que tiene la misma composición que el recubrimiento deseado. Este blanco se coloca en una cámara de vacío junto con el sustrato.

Luego se aplica energía al blanco, a menudo mediante bombardeo de iones (pulverización catódica o sputtering) o calor intenso (evaporación), lo que provoca que los átomos o moléculas sean expulsados de su superficie. Estas partículas vaporizadas viajan en línea recta a través del vacío y se condensan en el sustrato más frío, formando una película delgada. Este es un proceso físico de línea de visión, muy parecido a pintar con aerosol con átomos individuales.

Características Clave del Proceso

La diferencia en el mecanismo conduce a características de proceso distintas, que influyen en todo, desde los materiales que puede utilizar hasta la forma de las piezas que puede recubrir.

Materiales de partida y versatilidad

CVD está limitado por la disponibilidad de productos químicos precursores adecuados. Debe poder encontrar gases que sean volátiles, lo suficientemente estables para ser transportados, pero lo suficientemente reactivos para depositar una película bajo condiciones específicas.

PVD es mucho más versátil en su elección de materiales. Prácticamente cualquier metal, aleación o compuesto cerámico que pueda convertirse en un blanco sólido puede depositarse, ofreciendo una paleta mucho más amplia de opciones de recubrimiento.

Cobertura conforme

CVD sobresale en la creación de recubrimientos altamente conformes. Debido a que los gases precursores pueden fluir hacia y alrededor de geometrías complejas, la película resultante tiene un espesor uniforme, incluso dentro de zanjas profundas o en formas 3D intrincadas. Esta es una ventaja crítica en la fabricación de semiconductores.

PVD es un proceso de línea de visión. El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto significa que las superficies que no miran directamente a la fuente recibirán poco o ningún recubrimiento, un efecto conocido como "sombreado".

Temperatura de funcionamiento

El CVD tradicional a menudo requiere temperaturas de sustrato muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias. Esto puede dañar o deformar materiales sensibles al calor como plásticos o ciertas aleaciones metálicas.

Las variantes más nuevas como el CVD asistido por Plasma (PECVD) utilizan plasma para proporcionar energía, lo que permite la deposición a temperaturas mucho más bajas. Los procesos PVD también se pueden ejecutar a temperaturas más bajas que el CVD térmico, lo que los hace más adecuados para recubrir piezas sensibles a la temperatura.

Comprender las Compensaciones

Ningún método es universalmente superior. La elección óptima está determinada por los requisitos específicos de su aplicación, y cada uno conlleva claras compensaciones.

Calidad de la película y adhesión

Debido a que las películas CVD crecen directamente en la superficie a través de enlaces químicos, a menudo exhiben una excelente adhesión y pueden producirse con una pureza muy alta y estructuras cristalinas controladas. La capacidad de crear láminas de grafeno de alta calidad y con pocos defectos es un testimonio de la precisión de CVD.

La adhesión de la película PVD depende en gran medida de la energía de las partículas depositantes y de la limpieza del sustrato. Si bien se puede lograr una excelente adhesión, es una unión física, no química.

Complejidad y costo del proceso

Los procesos CVD pueden ser complejos, a menudo lidiando con gases precursores tóxicos, corrosivos o pirofóricos que requieren una infraestructura extensa de seguridad y manipulación.

Los sistemas PVD, aunque todavía requieren alto vacío y fuentes de alimentación sofisticadas, a menudo son conceptualmente más simples y pueden ser más fáciles de operar, particularmente para depositar metales comunes y recubrimientos duros como el Nitruro de Titanio (TiN).

Tasa de deposición

Los procesos PVD a menudo pueden lograr tasas de deposición más altas que CVD, lo que puede ser una ventaja para aplicaciones que requieren recubrimientos gruesos o fabricación de alto rendimiento. Las reacciones CVD son a menudo el paso limitante de la velocidad.

Tomar la decisión correcta para su objetivo

Las necesidades específicas de su aplicación (material, geometría y rendimiento requerido) dictarán el mejor método de deposición.

- Si su enfoque principal es la máxima pureza y cobertura uniforme en geometrías 3D complejas (p. ej., semiconductores): CVD es la opción superior por su capacidad de recubrimiento conforme y que no depende de la línea de visión.

- Si su enfoque principal es depositar una amplia gama de metales, aleaciones o cerámicas a temperaturas relativamente bajas: PVD ofrece una versatilidad de materiales inigualable y es más compatible con sustratos sensibles al calor.

- Si su enfoque principal es un recubrimiento duro y resistente al desgaste para herramientas de corte o componentes: Ambos se utilizan, pero la pulverización catódica PVD es un estándar de la industria por su fiabilidad y gama de materiales de recubrimiento duro.

- Si su enfoque principal es sintetizar un material cristalino específico de alta calidad como diamante o grafeno: CVD es el método definitivo para cultivar dichas películas con precisión a nivel atómico.

Al comprender la diferencia fundamental entre la síntesis química y la transferencia física, puede seleccionar con confianza la tecnología de deposición que mejor se alinee con sus objetivos de material y rendimiento.

Tabla de resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Mecanismo central | Reacción química de gases precursores | Transferencia física de material de fuente sólida |

| Cobertura del recubrimiento | Conforme (cubre formas 3D complejas) | Línea de visión (puede presentar sombreado) |

| Temperatura típica | Alta (a menudo >600°C) | Más baja (adecuada para sustratos sensibles al calor) |

| Versatilidad de materiales | Limitada por los gases precursores disponibles | Amplia (metales, aleaciones, cerámicas) |

| Aplicaciones principales | Semiconductores, grafeno, películas de diamante | Recubrimientos duros (p. ej., TiN), recubrimientos decorativos |

¿Aún no está seguro de qué método de deposición es el adecuado para su aplicación? KINTEK se especializa en proporcionar orientación experta y equipos de laboratorio de alta calidad para procesos tanto de CVD como de PVD. Ya sea que necesite recubrir piezas 3D complejas con la cobertura conforme de CVD o aplicar recubrimientos metálicos duraderos con la versatilidad de PVD, nuestro equipo puede ayudarle a seleccionar la solución óptima para las necesidades de su laboratorio. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestra experiencia puede mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el proceso de precipitación por deposición? Una guía sobre los fundamentos de la deposición de películas delgadas

- ¿Qué es el plasma en la pulverización catódica por RF? El motor de la deposición de películas delgadas

- ¿Qué es un precursor en la CVD? La guía esencial para la selección de fuentes químicas

- ¿Cómo funciona una cámara de reacción HDP-CVD? Control Dual de RF Maestro para un Relleno de Huecos Superior

- ¿Qué es la síntesis de grafeno por CVD? La guía definitiva para la producción a escala industrial

- ¿Qué papel juega un horno de resistencia en el recubrimiento de tantalio por deposición química en fase vapor (CVD)? Domine la precisión térmica en sistemas CVD

- ¿Cuál es la diferencia entre CVD y LPCVD? Una guía para una calidad de película delgada superior

- ¿Qué papel juega un reactor de CVD en la pirólisis catalítica de LDPE y PP? Optimice su investigación de reciclaje de plásticos