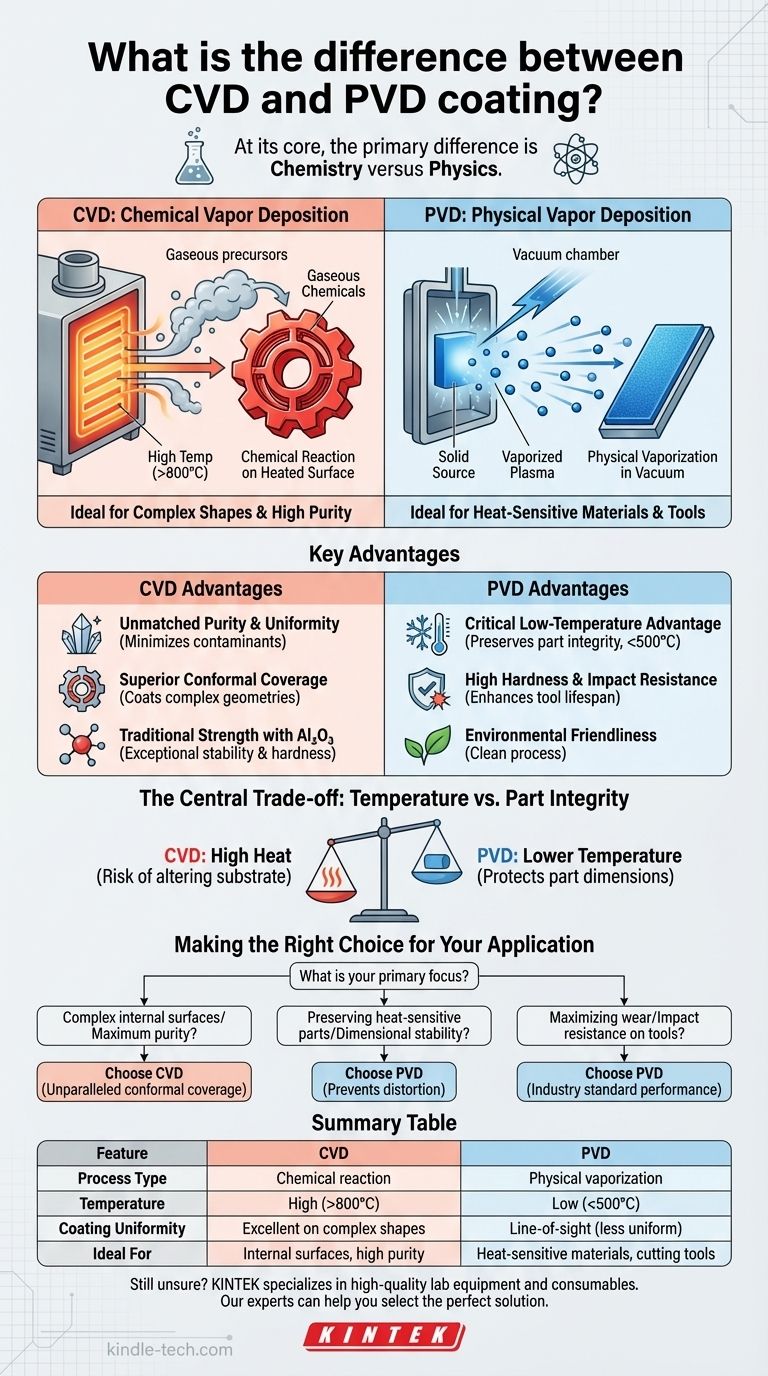

En esencia, la diferencia principal es la química frente a la física. La Deposición Química de Vapor (CVD) utiliza una reacción química entre precursores gaseosos en una superficie calentada para crear una película sólida. En contraste, la Deposición Física de Vapor (PVD) implica vaporizar físicamente un material sólido en vacío y permitir que sus átomos se depositen sobre un sustrato, un proceso más parecido a la pulverización atómica.

La elección entre CVD y PVD es fundamentalmente una compensación entre la temperatura del proceso y el resultado deseado. El alto calor de CVD permite recubrimientos muy uniformes en formas complejas, pero corre el riesgo de dañar la pieza, mientras que la temperatura más baja de PVD preserva la integridad de la pieza, haciéndolo ideal para materiales sensibles al calor.

Cómo difieren fundamentalmente los procesos

Para seleccionar el recubrimiento adecuado, primero debe comprender cómo funciona cada método. Sus nombres —Químico versus Físico— apuntan directamente a su distinción central.

Deposición Química de Vapor (CVD): La reacción química

En el proceso CVD, la pieza a recubrir se coloca en una cámara y se calienta a una temperatura muy alta.

Luego se introducen compuestos químicos gaseosos en la cámara. Estos gases reaccionan con la superficie caliente de la pieza, descomponiéndose y formando una nueva capa de recubrimiento sólida y altamente adherente.

Este método asegura que el material de recubrimiento pueda penetrar y cubrir uniformemente incluso las formas más complejas y las superficies internas.

Deposición Física de Vapor (PVD): La transferencia física

El proceso PVD también tiene lugar en una cámara de alto vacío, pero opera a temperaturas significativamente más bajas.

Un material fuente sólido (como titanio o cromo) es bombardeado con energía, lo que hace que se vaporice en un plasma de átomos o moléculas.

Luego, un campo eléctrico guía estas partículas vaporizadas, que viajan en una trayectoria de línea de visión y se depositan sobre la superficie más fría de la pieza, formando un recubrimiento denso y duro.

Ventajas clave de la Deposición Química de Vapor (CVD)

CVD a menudo se elige cuando la geometría de la pieza o la pureza requerida del recubrimiento es la principal preocupación.

Pureza y uniformidad inigualables

Debido a que CVD utiliza materiales de recubrimiento gaseosos, es posible lograr niveles extremadamente altos de pureza, minimizando los contaminantes en la película final.

La naturaleza de fase gaseosa del proceso permite que el recubrimiento se forme uniformemente en toda la superficie expuesta.

Cobertura conformada superior

CVD destaca en el recubrimiento de formas complejas y canales internos. Los gases reactivos pueden fluir hacia y alrededor de características intrincadas, asegurando un espesor de recubrimiento consistente en todas partes.

Esta capacidad de crear capas precisas y conformadas es difícil de replicar con los métodos PVD de línea de visión.

Resistencia tradicional con Al₂O₃

Históricamente, CVD ha sido el método superior para depositar materiales como el Óxido de Aluminio (Al₂O₃), que ofrece una estabilidad química, dureza y resistencia al desgaste excepcionales a bajo costo.

Ventajas clave de la Deposición Física de Vapor (PVD)

PVD ha ganado una amplia adopción al resolver el mayor inconveniente de CVD: el calor. Esto lo ha convertido en la opción predeterminada para una amplia gama de aplicaciones modernas.

La ventaja crítica de la baja temperatura

Esta es la ventaja más significativa de PVD. Sus temperaturas de proceso más bajas evitan que el material del sustrato se altere, distorsione o ablande.

Por ejemplo, recubrir una fresa de Acero de Alta Velocidad (HSS) con CVD a alta temperatura arruinaría su dureza y rectitud cuidadosamente diseñadas. PVD es la opción ideal aquí.

Alta dureza y resistencia al impacto

Los recubrimientos PVD son conocidos por su excepcional dureza, resistencia al desgaste y resistencia al impacto.

Estas propiedades hacen de PVD la solución ideal para mejorar el rendimiento y la vida útil de herramientas de corte, moldes y otros componentes sujetos a una fricción y abrasión intensas.

Amigable con el medio ambiente

El proceso PVD es limpio y no produce subproductos peligrosos, lo que lo convierte en una tecnología de recubrimiento más respetuosa con el medio ambiente.

Comprendiendo las compensaciones

Ninguna tecnología es universalmente "mejor". La elección óptima depende completamente del material de su pieza y de sus objetivos de rendimiento.

Temperatura vs. Integridad de la pieza

Esta es la compensación central. El calor intenso de CVD (a menudo >800°C) puede ofrecer excelentes recubrimientos conformados, pero dañará cualquier sustrato tratado térmicamente o sensible dimensionalmente. Las temperaturas más bajas de PVD (típicamente <500°C) protegen la integridad de la pieza.

Geometría del recubrimiento vs. Proceso

CVD es el maestro de la complejidad, recubriendo sin esfuerzo orificios internos y diseños intrincados. PVD es en gran medida un proceso de línea de visión, lo que puede dificultar la obtención de un espesor uniforme en geometrías complejas.

Opciones de materiales y costo

Si bien CVD tiene una ventaja con ciertos materiales como Al₂O₃, la tecnología PVD moderna ha ampliado su gama de recubrimientos disponibles, superando gradualmente a CVD en muchas áreas. PVD a menudo incurre en mayores costos de equipo, pero esto se justifica con frecuencia por el valor de preservar la pieza subyacente.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos no negociables de su componente y su uso previsto.

- Si su enfoque principal es recubrir superficies internas complejas o lograr la máxima pureza: el proceso de alta temperatura basado en gas de CVD proporciona una cobertura conformada inigualable.

- Si su enfoque principal es preservar la estabilidad dimensional y la dureza de una pieza sensible al calor: el proceso de baja temperatura de PVD es la única opción viable para evitar la distorsión y el daño.

- Si su enfoque principal es maximizar la resistencia al desgaste y al impacto en herramientas de corte: PVD ofrece un rendimiento superior y es el estándar de la industria para aplicaciones como fresas HSS.

En última instancia, seleccionar el recubrimiento adecuado tiene menos que ver con el recubrimiento en sí y más con respetar las limitaciones del material que se intenta proteger.

Tabla resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Tipo de proceso | Reacción química | Vaporización física |

| Temperatura | Alta (>800°C) | Baja (<500°C) |

| Uniformidad del recubrimiento | Excelente en formas complejas | Línea de visión (puede ser menos uniforme) |

| Ideal para | Superficies internas, alta pureza | Materiales sensibles al calor, herramientas de corte |

¿Aún no está seguro de si CVD o PVD es adecuado para su equipo de laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas de recubrimiento. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para mejorar la durabilidad, el rendimiento y la eficiencia en su laboratorio. Contáctenos hoy para discutir sus requisitos y descubrir cómo nuestras soluciones pueden beneficiar sus procesos de investigación y desarrollo.

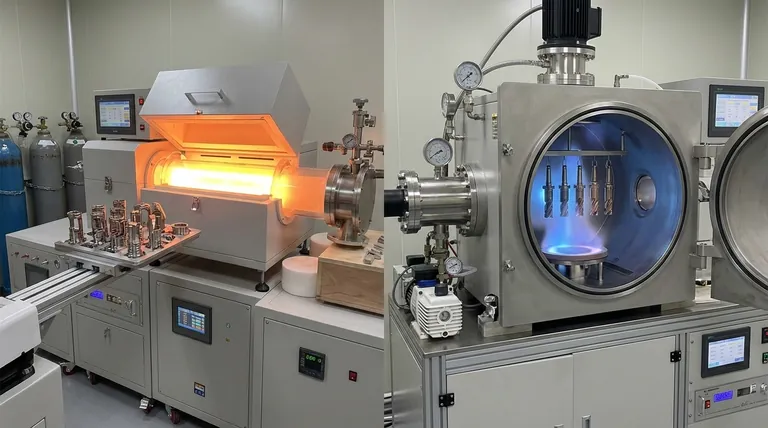

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado