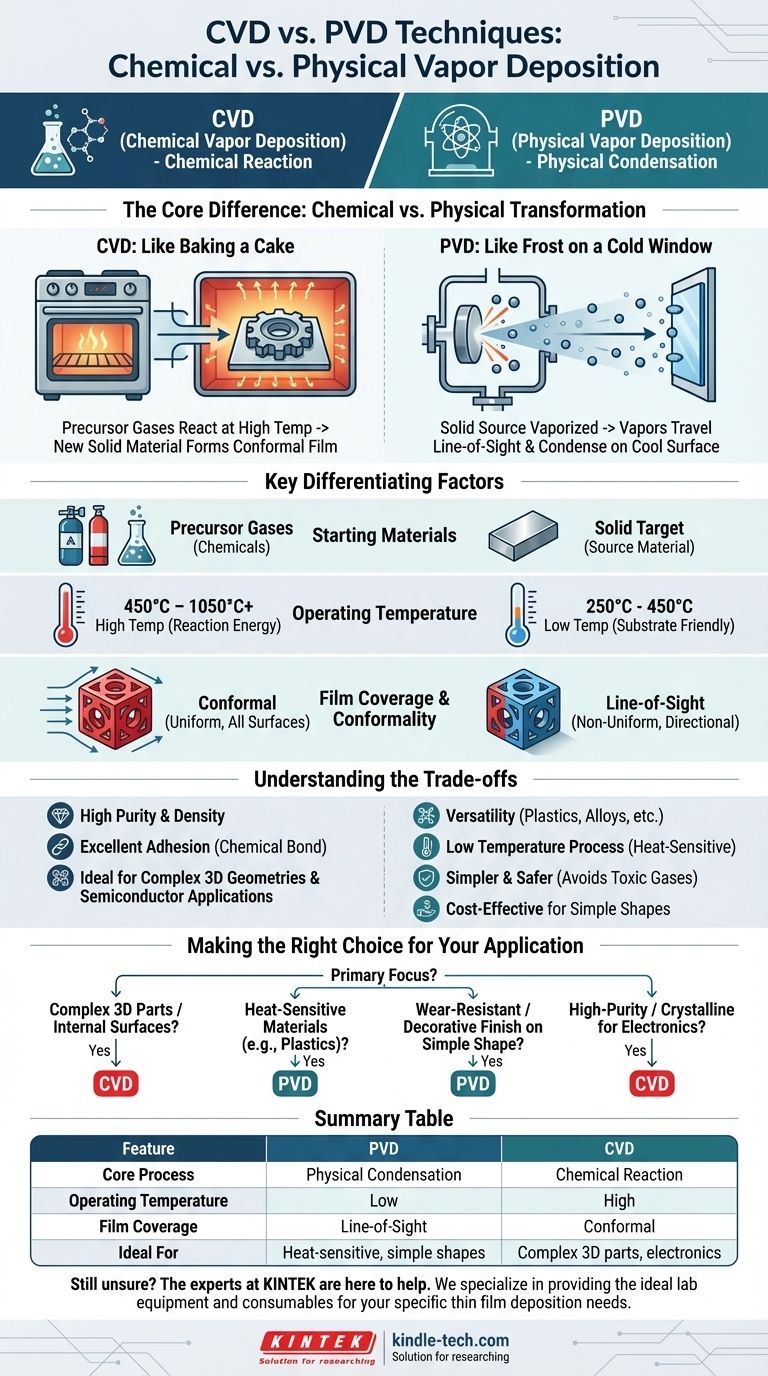

En esencia, la diferencia entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) es una cuestión de transformación química versus física. La CVD utiliza reacciones químicas entre gases precursores para hacer crecer una película sobre una superficie, mientras que la PVD transforma físicamente una fuente sólida o líquida en un vapor que luego se condensa sobre esa superficie.

La elección entre PVD y CVD no se trata de cuál es universalmente "mejor", sino de qué proceso fundamental —condensación física o reacción química— se alinea con sus requisitos específicos de material, geometría y rendimiento. Comprender esta distinción es clave para seleccionar la herramienta adecuada para el trabajo.

El Proceso Fundamental: Físico vs. Químico

Para comprender verdaderamente la diferencia, es útil visualizar cómo cada proceso construye una película delgada. Operan bajo principios completamente diferentes.

PVD: Un Proceso de Condensación Física

Piense en la PVD como algo similar a la formación de escarcha en una ventana fría. El vapor de agua en el aire (un gas) cambia físicamente su estado para convertirse en una capa sólida de hielo sobre el vidrio sin ninguna reacción química con el vidrio en sí.

En PVD, un material fuente sólido, conocido como blanco, se vaporiza dentro de una cámara de vacío. Esto se logra mediante medios físicos como el bombardeo de iones de alta energía (pulverización catódica) o calentándolo hasta que se evapora (evaporación). Estos átomos vaporizados luego viajan en línea recta y se condensan en el sustrato más frío, formando una película delgada.

CVD: Un Proceso de Reacción Química

La CVD es más análoga a hornear un pastel. Se mezclan ingredientes gaseosos (gases precursores) en un horno caliente (una cámara de reactor). El calor impulsa una reacción química entre los gases, lo que hace que se forme un material nuevo y sólido (el "pastel") y se deposite sobre la superficie de la "bandeja" (el sustrato).

La película resultante es un material completamente nuevo creado por la reacción, no solo una versión condensada del material inicial. La película está unida químicamente al sustrato, creando un recubrimiento muy fuerte y duradero.

Factores Clave de Diferenciación Explicados

La diferencia fundamental entre un proceso físico y uno químico crea varias distinciones críticas en su aplicación y resultados.

Materiales de Partida

En PVD, el material fuente es típicamente un blanco sólido del material exacto que se desea depositar.

En CVD, la fuente es una combinación de uno o más gases precursores, que contienen los elementos químicos que reaccionarán para formar la película final.

Temperatura de Operación

La CVD es un proceso de alta temperatura, a menudo funcionando entre 450°C y 1050°C o más. Este calor es necesario para proporcionar la energía requerida para impulsar las reacciones químicas.

La PVD es un proceso de temperatura comparativamente baja, que opera típicamente entre 250°C y 450°C. No se requiere mucho calor para que ocurra la condensación física, lo que la hace adecuada para sustratos sensibles a la temperatura.

Cobertura y Conformidad de la Película

Esta es una de las diferencias prácticas más significativas. La PVD es un proceso de línea de visión. Debido a que los átomos vaporizados viajan en línea recta, es muy difícil recubrir uniformemente formas 3D complejas, esquinas afiladas o superficies internas.

La CVD, por el contrario, es altamente conforme. Los gases precursores fluyen y se difunden alrededor del sustrato, permitiendo que la reacción química ocurra en todas las superficies expuestas simultáneamente. Esto resulta en una película altamente uniforme, incluso en las geometrías más intrincadas.

Comprendiendo las Ventajas y Desventajas

Ningún método es inherentemente superior; simplemente son herramientas diferentes para tareas diferentes. Su elección implica claras ventajas y desventajas.

La Ventaja de PVD: Versatilidad y Simplicidad

Las temperaturas de operación más bajas de PVD lo hacen ideal para recubrir materiales que no pueden soportar altas temperaturas, como plásticos, ciertas aleaciones y componentes completamente ensamblados. El proceso también puede ser más seguro y simple, ya que a menudo evita los gases precursores altamente reactivos o tóxicos utilizados en muchos procesos CVD.

La Ventaja de CVD: Pureza y Adhesión

La CVD es inigualable para producir películas extremadamente puras y densas con una excelente adhesión. El enlace químico formado con el sustrato es típicamente más fuerte que el enlace más mecánico de las películas PVD. Esto, combinado con su naturaleza conforme, lo hace esencial para aplicaciones exigentes como la fabricación de semiconductores.

El Área Gris: Procesos Reactivos

Es importante señalar que las líneas pueden difuminarse. Por ejemplo, la pulverización catódica reactiva es una técnica PVD donde se introduce un gas reactivo (como nitrógeno u oxígeno) en la cámara. Los átomos de metal pulverizados reaccionan con este gas en pleno vuelo o en el sustrato para formar una película compuesta (como Nitruro de Titanio). Esto combina un proceso físico con uno químico.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método correcto requiere hacer coincidir las capacidades del proceso con su objetivo final.

- Si su objetivo principal es recubrir una pieza 3D compleja o una superficie interna: la naturaleza conforme de la CVD es la elección clara.

- Si su objetivo principal es recubrir un material sensible al calor como el plástico: el proceso de baja temperatura de la PVD es la única opción viable.

- Si su objetivo principal es crear un acabado resistente al desgaste o decorativo en una forma relativamente simple: la PVD es a menudo la solución más rentable y común.

- Si su objetivo principal es hacer crecer una película cristalina de alta pureza para electrónica o semiconductores: la CVD es el estándar de la industria por su control y calidad de película.

En última instancia, comprender esta diferencia fundamental entre químico y físico transforma su decisión de una simple comparación en una elección estratégica alineada con sus objetivos de ingeniería específicos.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso Central | Condensación física de material vaporizado | Reacción química de gases precursores |

| Temperatura de Operación | Baja (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Cobertura de la Película | Línea de visión (menos uniforme) | Conforme (altamente uniforme) |

| Ideal Para | Materiales sensibles al calor, formas más simples | Piezas 3D complejas, electrónica de alta pureza |

¿Aún no está seguro de qué técnica de deposición es la adecuada para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus necesidades específicas de deposición de película delgada, ya sea que requiera la alta conformidad de CVD o la versatilidad a baja temperatura de PVD.

Contacte a nuestro equipo hoy para discutir los requisitos de su aplicación y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio y asegurar resultados óptimos para sus materiales y objetivos de rendimiento.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado