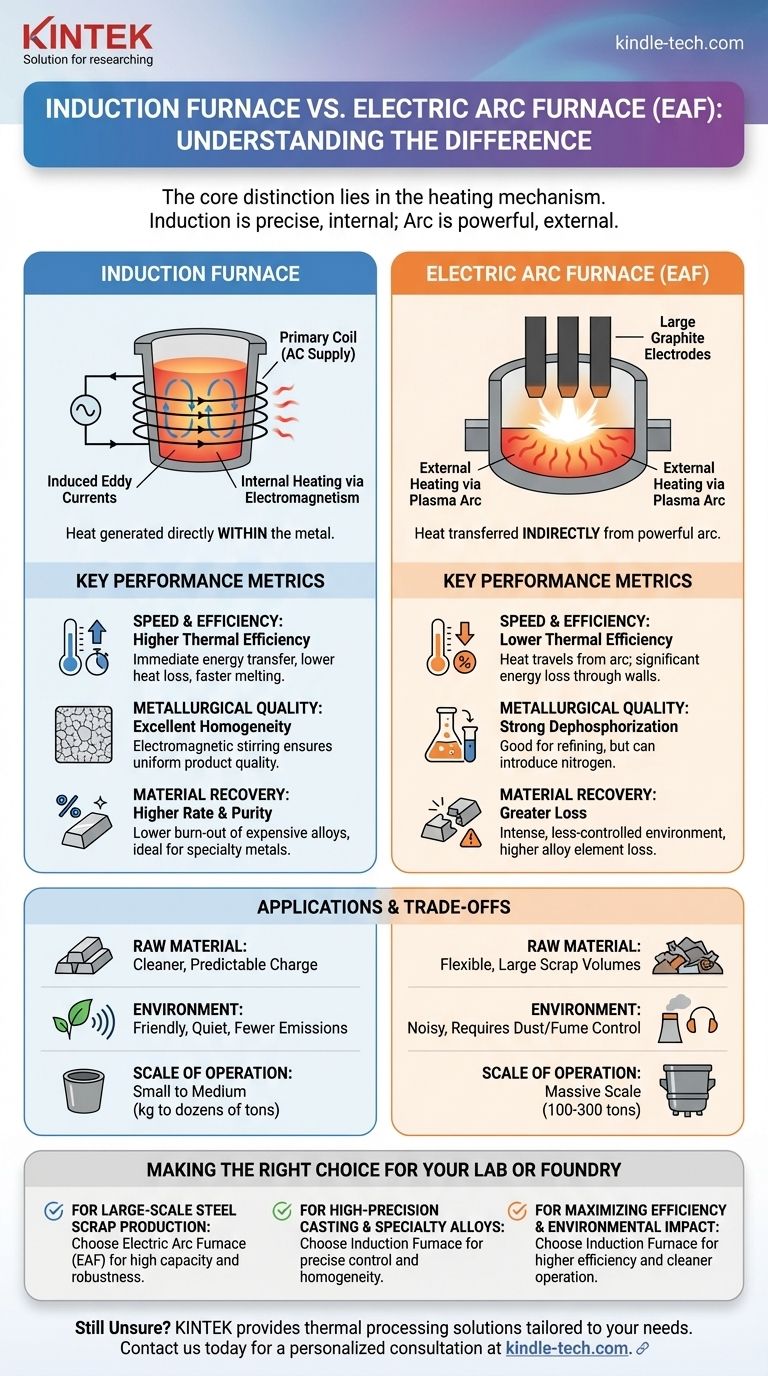

La diferencia fundamental no es entre "eléctrico" e "inducción", ya que un horno de inducción es un tipo específico de horno eléctrico. La comparación común se establece entre el Horno de Inducción Eléctrica y el Horno de Arco Eléctrico (EAF). Un horno de inducción utiliza un campo electromagnético para generar calor directamente dentro del metal, mientras que un horno de arco eléctrico utiliza un potente arco eléctrico entre electrodos para fundir el metal desde el exterior.

La distinción central radica en el mecanismo de calentamiento. La inducción es un método de calentamiento interno y preciso, ideal para el control de calidad, mientras que el arco eléctrico es un método de calentamiento externo y potente diseñado para la fusión a gran escala. Elegir el correcto depende totalmente de su material, escala y el resultado metalúrgico deseado.

La Diferencia Fundamental: Cómo se Genera el Calor

Para comprender las diferencias prácticas en el rendimiento, primero debe captar cómo genera calor cada horno. Operan con principios físicos completamente diferentes.

El Horno de Inducción: Calentamiento Interno a través del Electromagnetismo

Un horno de inducción funciona como un transformador. Una bobina primaria, conectada a una fuente de CA, rodea el crisol que contiene la carga metálica.

Esto crea un campo magnético potente y cambiante que induce corrientes de Foucault eléctricas directamente dentro del metal. La resistencia natural del metal a estas corrientes genera un calor intenso y uniforme desde el interior hacia afuera.

El Horno de Arco Eléctrico (EAF): Calentamiento Externo a través de Arco de Plasma

Un horno de arco eléctrico utiliza grandes electrodos de grafito para crear un arco eléctrico de alta energía, una forma de plasma, que impacta la carga metálica.

Este arco genera un calor inmenso, que luego se transfiere indirectamente al metal, a menudo a través de una capa de escoria fundida. Este es un método de fuerza bruta diseñado para fundir grandes cantidades de material rápidamente.

Comparación de Métricas Clave de Rendimiento

La diferencia en los métodos de calentamiento impacta directamente la eficiencia, la calidad del material y el control operativo.

Velocidad y Eficiencia Térmica

El horno de inducción es significativamente más eficiente. Debido a que el calor se genera directamente dentro del metal, la transferencia de energía es inmediata y contenida, lo que conduce a tiempos de fusión más rápidos y menor pérdida de calor.

El EAF tiene una menor eficiencia térmica. El calor debe viajar desde el arco externo hasta el metal, y una cantidad sustancial de energía se pierde a través de la tapa y las paredes del horno.

Calidad Metalúrgica y Control

El proceso de inducción crea un efecto de agitación electromagnética natural. Este movimiento constante asegura que el metal fundido sea altamente uniforme, lo que resulta en una calidad de producto homogénea.

El EAF es más fuerte en la desfosforación (eliminación de fósforo del acero), un paso de refinación crítico. Sin embargo, también puede introducir más nitrógeno en el producto final.

Recuperación y Pureza del Material

Los hornos de inducción tienen una mayor tasa de recuperación de metal y una menor proporción de quemado de elementos de aleación costosos. Esto los hace ideales para producir aleaciones especiales de alto valor.

El entorno intenso y menos controlado de un EAF puede provocar una mayor pérdida de elementos de aleación.

Comprender las Compensaciones y Aplicaciones

Ningún horno es universalmente "mejor". Son herramientas especializadas diseñadas para diferentes escalas industriales y materiales.

Flexibilidad de Materia Prima

Los EAF son los caballos de batalla del reciclaje de acero moderno. Sobresalen en la fusión de enormes volúmenes de chatarra de acero, incluidos materiales de menor calidad o menos clasificados.

Los hornos de inducción funcionan mejor con cargas de material más limpias y predecibles. Son perfectamente adecuados para fundiciones que remeltan aleaciones conocidas o chatarra de preproducción donde la pureza es primordial.

Impacto Ambiental y Operacional

El horno de inducción se considera generalmente más respetuoso con el medio ambiente. Opera de manera más silenciosa y produce menos emisiones y menos polvo que un EAF.

Los EAF son conocidos por generar ruido significativo y requerir amplios sistemas de recolección de polvo y manejo de humos.

Escala de Operación

Los EAF están construidos para una escala masiva, con capacidades que a menudo alcanzan las 100-300 toneladas. Son la piedra angular de las "mini-acerías" que producen acero estructural y otros productos básicos.

Los hornos de inducción generalmente operan a escalas pequeñas a medianas, desde unos pocos kilogramos hasta varias docenas de toneladas, lo que los convierte en la opción estándar para fundiciones y productores de metales especiales.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe estar impulsada por las demandas específicas de su proceso.

- Si su enfoque principal es la producción a gran escala a partir de chatarra de acero: El Horno de Arco Eléctrico es el estándar de la industria por su alta capacidad y su capacidad robusta para procesar diversas materias primas.

- Si su enfoque principal es la fundición de alta precisión y aleaciones especiales: El Horno de Inducción es superior por su control preciso de la temperatura, excelente homogeneidad del material y alta recuperación de aleaciones.

- Si su enfoque principal es maximizar la eficiencia y minimizar el impacto ambiental: El Horno de Inducción ofrece una ventaja clara con su mayor eficiencia térmica y operación más limpia y silenciosa.

Comprender el principio de calentamiento central —inducción interna versus arco externo— es la clave para seleccionar la herramienta adecuada para su objetivo metalúrgico específico.

Tabla Resumen:

| Característica | Horno de Inducción | Horno de Arco Eléctrico (EAF) |

|---|---|---|

| Método de Calentamiento | Interno (inducción electromagnética) | Externo (arco eléctrico) |

| Ideal Para | Fundición de alta precisión, aleaciones especiales | Fusión de chatarra de acero a gran escala |

| Eficiencia | Alta eficiencia térmica | Menor eficiencia térmica |

| Escala | Pequeña a mediana (kg a docenas de toneladas) | Grande (hasta 100-300 toneladas) |

| Calidad del Material | Excelente homogeneidad, alta recuperación de aleaciones | Fuerte desfosforación, puede introducir nitrógeno |

| Entorno | Más silencioso, menos emisiones | Más ruidoso, requiere control de polvo/humos |

¿Aún no está seguro de qué horno es adecuado para su laboratorio o fundición?

Elegir entre un horno de inducción y un horno de arco eléctrico es una decisión crítica que afecta la calidad de su producto, la eficiencia y sus resultados finales. KINTEK, su socio de confianza en equipos de laboratorio y consumibles, puede ayudarle a navegar esta elección.

Nos especializamos en proporcionar las soluciones de procesamiento térmico adecuadas para sus necesidades específicas de laboratorio o producción. Ya sea que esté fundiendo aleaciones especiales con precisión o necesite equipos robustos para operaciones a mayor escala, nuestros expertos están aquí para asegurar que obtenga el rendimiento y los resultados que necesita.

Contáctenos hoy usando el formulario a continuación para una consulta personalizada. Analicemos su aplicación y encontremos la solución de horno perfecta para usted.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido