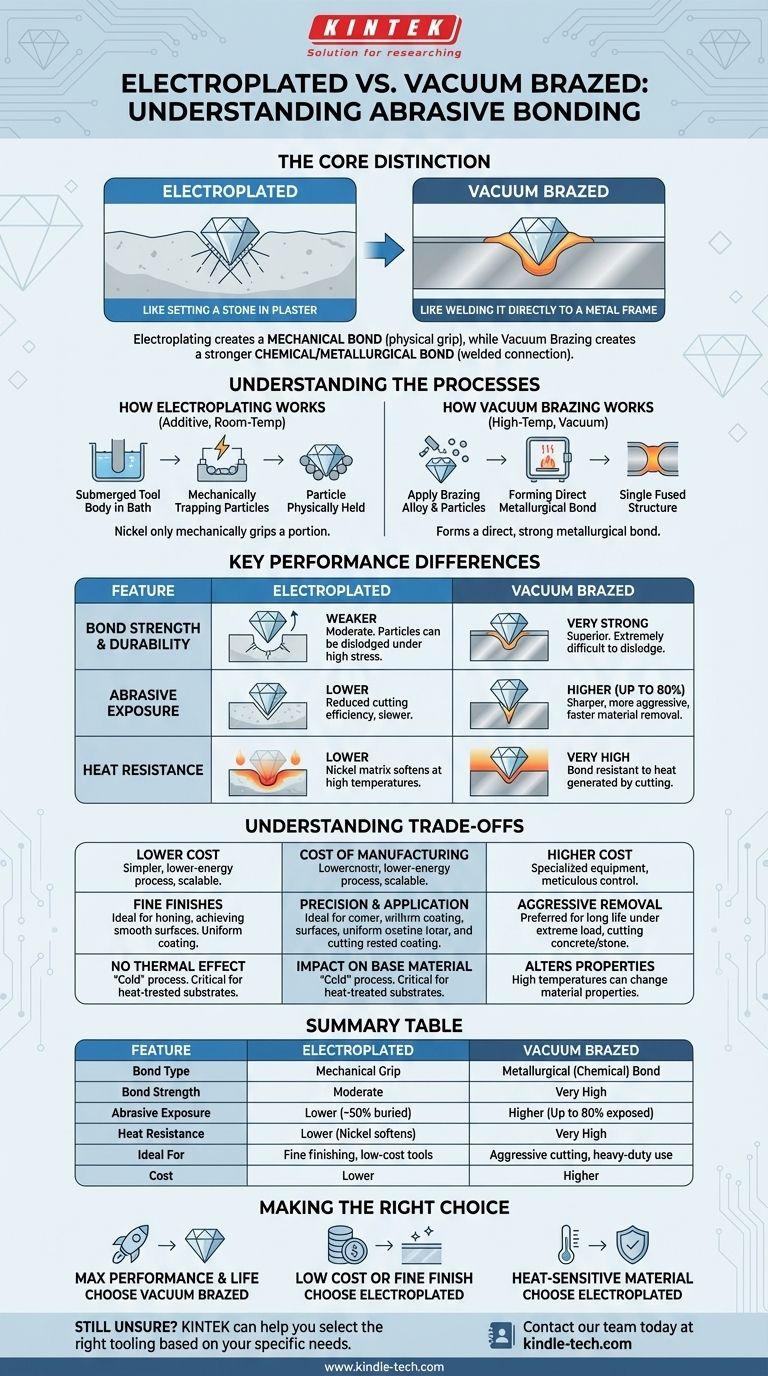

En esencia, la diferencia entre un producto galvanizado y uno soldado al vacío radica en cómo se fija una partícula abrasiva (como un diamante) a un material base. La galvanoplastia crea una unión mecánica, donde una capa de metal crece alrededor de la partícula para sujetarla físicamente en su lugar. La soldadura fuerte al vacío crea una unión química y metalúrgica mucho más fuerte, esencialmente soldando la partícula a la superficie con una aleación especializada en un entorno controlado y a alta temperatura.

La distinción fundamental a comprender es esta: la galvanoplastia es como fijar una piedra en yeso, mientras que la soldadura fuerte al vacío es como soldarla directamente a un marco metálico. Esta diferencia en la unión impacta directamente en la durabilidad, el rendimiento y el coste de la herramienta.

Comprender los Procesos Centrales

Para captar las implicaciones, es esencial visualizar cómo funciona cada método. Son fundamentalmente diferentes en su enfoque de la adhesión.

Cómo Funciona la Galvanoplastia

La galvanoplastia es un proceso aditivo a temperatura ambiente. El material base (el cuerpo de la herramienta) se sumerge en un baño químico, que generalmente contiene sales de níquel.

Se aplica una corriente eléctrica, haciendo que el níquel se deposite en la superficie de la herramienta. Se introducen partículas abrasivas y quedan atrapadas físicamente a medida que la capa de níquel se acumula a su alrededor, sujetándolas en su lugar.

Fundamentalmente, el níquel solo sujeta mecánicamente una porción de la partícula abrasiva. No hay unión química entre la partícula y la matriz de níquel.

Cómo Funciona la Soldadura Fuerte al Vacío

La soldadura fuerte al vacío es un proceso de unión a alta temperatura que se realiza dentro de un horno de vacío, lo que evita la oxidación y garantiza una unión pura y fuerte.

Primero, se aplica una aleación de aporte de soldadura fuerte al cuerpo de la herramienta junto con las partículas abrasivas. Luego, todo el conjunto se calienta en el horno de vacío.

La aleación se funde, fluyendo alrededor de la base de cada partícula abrasiva por acción capilar. Forma una unión metalúrgica directa entre la partícula y el cuerpo de la herramienta, creando una estructura fusionada única al enfriarse.

Diferencias Clave de Rendimiento

La distinción entre una sujeción mecánica y una soldadura metalúrgica tiene consecuencias significativas en cómo se comporta una herramienta en el mundo real.

Fuerza de Unión y Durabilidad

La soldadura fuerte al vacío proporciona una unión enormemente superior. La conexión química es increíblemente fuerte, lo que hace extremadamente difícil desalojar una partícula abrasiva durante un uso intensivo.

Las uniones galvanizadas son mucho más débiles. Bajo un estrés o impacto alto, las partículas abrasivas pueden salirse de la matriz de níquel más blanda, lo que provoca un fallo prematuro de la herramienta. Esto a menudo se denomina "arranque".

Exposición del Abrasivo y Eficiencia de Corte

La soldadura fuerte al vacío permite una exposición mucho mayor de la partícula abrasiva, a menudo hasta el 80% del cristal queda expuesto. Esto crea una herramienta de corte más afilada y agresiva que elimina material más rápido.

En la galvanoplastia, una porción significativa de la partícula (a menudo el 50% o más) debe quedar enterrada dentro de la capa de níquel para asegurarla. Esto reduce la altura efectiva de corte, lo que resulta en una herramienta de corte menos agresiva y más lenta.

Resistencia al Calor

El proceso de soldadura fuerte se realiza a temperaturas muy altas, por lo que la unión resultante es extremadamente resistente al calor generado durante el corte o el desbaste agresivos.

La matriz de níquel en las herramientas galvanizadas puede ablandarse a altas temperaturas. Este debilitamiento de la unión es una causa común de pérdida de partículas y fallo de la herramienta en aplicaciones exigentes.

Comprender las Compensaciones

Ningún proceso es universalmente superior; la elección depende enteramente de las exigencias de la aplicación y de las limitaciones presupuestarias.

Coste de Fabricación

La galvanoplastia es significativamente menos costosa. Es un proceso más simple y de menor energía que se puede realizar a mayor escala con equipos menos complejos.

La soldadura fuerte al vacío requiere hornos de vacío especializados y costosos y un control de proceso más meticuloso, lo que la convierte en un método de fabricación de mayor coste.

Precisión y Enfoque de la Aplicación

La galvanoplastia destaca en aplicaciones que requieren granos abrasivos muy finos para el bruñido o para lograr un acabado superficial liso. El proceso permite un recubrimiento muy denso y uniforme de partículas finas.

La soldadura fuerte al vacío es el método preferido para herramientas diseñadas para la eliminación agresiva de material, una larga vida útil y rendimiento bajo cargas extremas, como en el corte de hormigón, piedra o aleaciones exóticas.

Impacto en el Material Base

Dado que la galvanoplastia es un proceso "en frío", no tiene efecto térmico en el material base. Esto es fundamental al trabajar con sustratos que han sido tratados térmicamente o templados.

Las altas temperaturas requeridas para la soldadura fuerte al vacío pueden alterar las propiedades del material base. Esto debe tenerse en cuenta en la fase de ingeniería y selección de materiales.

Tomar la Decisión Correcta para su Aplicación

En última instancia, su decisión debe guiarse por el rendimiento que requiere y el presupuesto que tiene.

- Si su enfoque principal es el máximo rendimiento y la larga vida útil de la herramienta: La soldadura fuerte al vacío es la opción clara debido a su fuerza de unión superior, resistencia al calor y acción de corte agresiva.

- Si su enfoque principal es el bajo coste inicial o el acabado superficial fino: La galvanoplastia ofrece una solución perfectamente adecuada a un precio mucho más accesible.

- Si está trabajando con un material base sensible al calor: La galvanoplastia es la opción más segura, ya que evita las altas temperaturas que podrían comprometer la integridad del material.

Elegir el método de fabricación correcto consiste en alinear las capacidades de la herramienta con las exigencias del trabajo.

Tabla Resumen:

| Característica | Galvanizado | Soldado al Vacío |

|---|---|---|

| Tipo de Unión | Sujeción Mecánica | Unión Metalúrgica (Química) |

| Fuerza de Unión | Moderada | Muy Alta |

| Exposición del Abrasivo | Menor (~50% enterrado) | Mayor (Hasta 80% expuesto) |

| Resistencia al Calor | Menor (El níquel se ablanda) | Muy Alta |

| Ideal Para | Acabado fino, herramientas de bajo coste | Corte agresivo, uso intensivo |

| Coste | Menor | Mayor |

¿Aún no está seguro de qué método es el mejor para su aplicación?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles, sirviendo a una amplia gama de necesidades de laboratorio e industriales. Nuestros expertos pueden ayudarle a seleccionar la herramienta adecuada en función de su material específico, requisitos de rendimiento y presupuesto.

Póngase en contacto con nuestro equipo hoy mismo para hablar sobre su proyecto y descubrir cómo la tecnología de unión adecuada puede mejorar la eficiencia, la durabilidad y el rendimiento general de su herramienta.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura