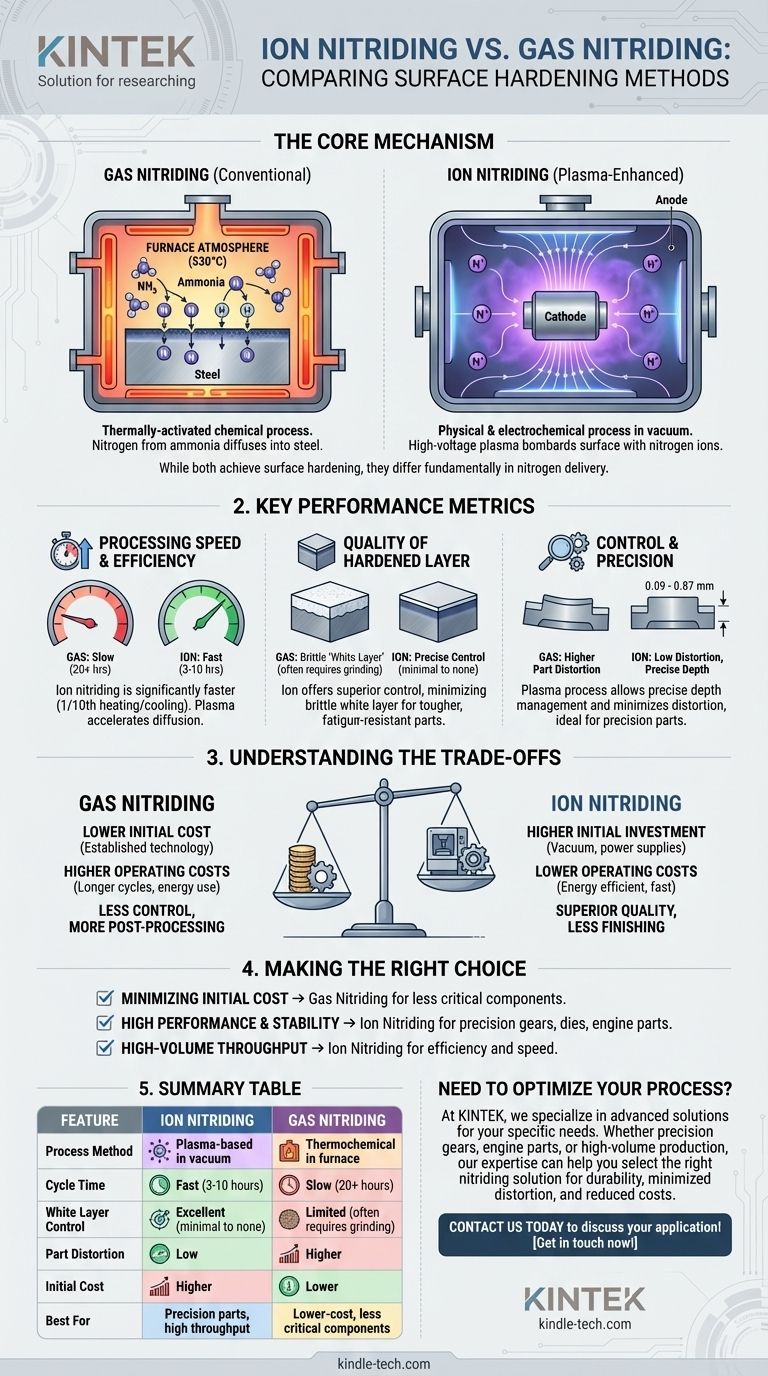

La diferencia fundamental entre la nitruración iónica y la nitruración gaseosa radica en el método utilizado para entregar nitrógeno a la superficie de un componente para su endurecimiento. La nitruración gaseosa utiliza un proceso químico activado térmicamente en una atmósfera de horno rica en nitrógeno. En contraste, la nitruración iónica (o nitruración por plasma) utiliza un campo eléctrico de alto voltaje en vacío para crear un gas ionizado (plasma), que bombardea físicamente la superficie con iones de nitrógeno.

Si bien ambos procesos logran el endurecimiento superficial, la elección entre ellos es una decisión estratégica. La nitruración iónica ofrece una velocidad, control y propiedades de material superiores a cambio de una inversión inicial más alta, mientras que la nitruración gaseosa tradicional representa un enfoque más convencional y de menor costo.

El mecanismo central: Gas vs. Plasma

Para comprender los resultados prácticos de cada proceso, es esencial comprender primero cómo funcionan a un nivel fundamental.

Nitruración gaseosa: El enfoque convencional

La nitruración gaseosa es un proceso termoquímico. El componente se coloca dentro de un horno sellado calentado a una temperatura específica (por ejemplo, 530 °C). Se introduce un gas portador de nitrógeno, típicamente amoníaco (NH₃), en el horno.

El calor hace que el amoníaco se disocie en la superficie del acero, liberando átomos de nitrógeno activos. Estos átomos son luego absorbidos y se difunden en el material, formando compuestos de nitruro duros y creando la capa endurecida.

Nitruración iónica: El método mejorado por plasma

La nitruración iónica es un proceso físico y electroquímico que se lleva a cabo en vacío. La pieza de trabajo se convierte en el cátodo y la pared de la cámara en el ánodo.

Se aplica un campo eléctrico de alto voltaje, lo que hace que el gas nitrógeno a baja presión en el interior forme un plasma. Este plasma envuelve el componente, y los iones de nitrógeno cargados positivamente son acelerados hacia la pieza de trabajo cargada negativamente, bombardeando su superficie. Este bombardeo proporciona tanto el calor como el nitrógeno activo necesario para la difusión, lo que hace que el proceso sea altamente eficiente.

Comparación de métricas clave de rendimiento

Las diferencias en el mecanismo conducen a variaciones significativas en la velocidad, la calidad y el control.

Velocidad y eficiencia de procesamiento

La nitruración iónica es significativamente más rápida. El calentamiento directo de la superficie por bombardeo iónico reduce los tiempos de calentamiento y enfriamiento a tan solo una décima parte de los métodos tradicionales.

El proceso de plasma también acelera la tasa de difusión de nitrógeno. Por ejemplo, lograr una capa nitrurada de 0,3 mm puede llevar más de 20 horas con la nitruración gaseosa tradicional, mientras que la nitruración iónica a menudo puede lograr esto en una fracción de ese tiempo, con ciclos típicos que duran de 3 a 10 horas.

Calidad de la capa endurecida

Un subproducto común de la nitruración es una "capa blanca" frágil (compuestos de nitruro de hierro como Fe₂N) en la superficie, que a menudo debe ser rectificada.

La nitruración iónica ofrece un control preciso sobre esta capa blanca, minimizándola o incluso eliminándola. Esto da como resultado una superficie más resistente y más resistente a la fatiga directamente desde el horno, lo que reduce la necesidad de costosas operaciones secundarias.

Control y precisión

El proceso de plasma proporciona un control excepcional. La nitruración iónica permite una gestión precisa de la profundidad de la capa endurecida (típicamente entre 0,09 mm y 0,87 mm) y su composición.

Además, debido a que el calor se genera directamente en la superficie de la pieza de trabajo en lugar de calentar toda la pieza en un horno, la distorsión de la pieza se minimiza significativamente. Esta es una ventaja crítica para el acabado de componentes de alta precisión.

Comprendiendo las compensaciones

Elegir un proceso de nitruración requiere equilibrar la inversión con los requisitos de rendimiento.

Inversión inicial vs. costo operativo

La principal ventaja de la nitruración gaseosa tradicional es su menor costo de capital inicial para el equipo. Los hornos son una tecnología bien establecida.

Los sistemas de nitruración iónica requieren una mayor inversión inicial debido a la necesidad de cámaras de vacío y sofisticadas fuentes de alimentación de alto voltaje. Sin embargo, su mayor velocidad y eficiencia energética resultan en menores costos operativos a largo plazo.

Calidad de la pieza vs. simplicidad del proceso

La nitruración gaseosa es un proceso térmico más simple y directo. Sin embargo, ofrece menos control sobre el producto final, lo que potencialmente requiere pasos adicionales como el rectificado para eliminar la capa blanca frágil.

La nitruración iónica es un proceso más complejo de controlar, pero produce una pieza final superior y más consistente con mejor tenacidad y resistencia a la fatiga, a menudo sin necesidad de post-procesamiento.

Tomando la decisión correcta para su aplicación

Su decisión final debe estar impulsada por las demandas específicas de su componente y sus objetivos de producción.

- Si su enfoque principal es minimizar el costo inicial para componentes menos críticos: La nitruración gaseosa tradicional es una solución establecida y rentable.

- Si su enfoque principal es el alto rendimiento y la estabilidad dimensional: La baja distorsión de la nitruración iónica y el control superior sobre la capa endurecida la convierten en la opción ideal para engranajes de precisión, matrices y piezas de motor.

- Si su enfoque principal es el alto rendimiento y la eficiencia: Los tiempos de ciclo significativamente más cortos y el menor consumo de energía de la nitruración iónica proporcionan una clara ventaja para los entornos de producción.

En última instancia, la elección depende de si prioriza una barrera de entrada más baja o invierte en un proceso que ofrece velocidad, precisión y rendimiento a largo plazo superiores.

Tabla resumen:

| Característica | Nitruración iónica | Nitruración gaseosa |

|---|---|---|

| Método de proceso | Basado en plasma en vacío | Termoquímico en horno |

| Tiempo de ciclo | Rápido (3-10 horas) | Lento (más de 20 horas) |

| Control de capa blanca | Excelente (mínimo o nulo) | Limitado (a menudo requiere rectificado) |

| Distorsión de la pieza | Baja | Mayor |

| Costo inicial | Mayor | Menor |

| Mejor para | Piezas de precisión, alto rendimiento | Componentes de menor costo, menos críticos |

¿Necesita optimizar su proceso de endurecimiento superficial?

Elegir entre la nitruración iónica y la gaseosa es fundamental para lograr el equilibrio adecuado de rendimiento, costo y eficiencia para sus componentes. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas.

Ya sea que trabaje con engranajes de precisión, piezas de motor o componentes de producción de alto volumen, nuestra experiencia puede ayudarle a seleccionar la solución de nitruración adecuada para mejorar la durabilidad, minimizar la distorsión y reducir los costos operativos.

Contáctenos hoy para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden aportar calidad y eficiencia superiores a su laboratorio. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la temperatura crítica del tratamiento térmico? Desbloqueando la clave de la dureza y el rendimiento del acero

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura

- ¿Cuáles son las precauciones de seguridad para el proceso de tratamiento térmico? Una guía para gestionar los riesgos térmicos, atmosféricos y de equipo