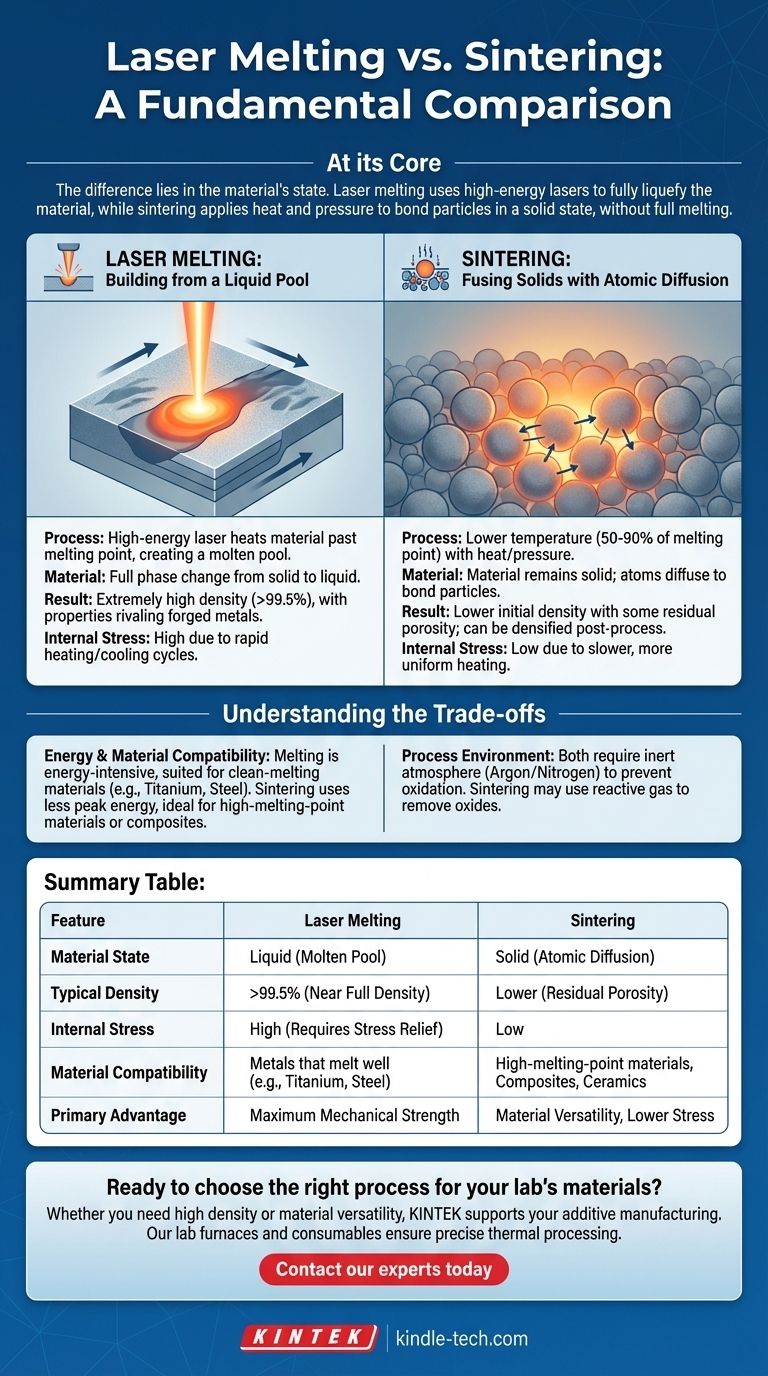

En esencia, la diferencia entre la fusión láser y la sinterización se reduce al estado del material. La fusión láser utiliza un láser de alta energía para calentar un material más allá de su punto de fusión, creando un cambio de fase completo de sólido a líquido. La sinterización, por el contrario, utiliza calor y a menudo presión para unir partículas en estado sólido, sin licuar completamente el material.

Aunque ambos procesos unen polvos para formar un objeto sólido, la elección entre ellos es una decisión fundamental en la ingeniería de materiales. La fusión construye piezas a partir de un estado líquido para una densidad máxima, mientras que la sinterización fusiona partículas en estado sólido, abriendo un camino para materiales que son difíciles o imposibles de fundir.

La diferencia fundamental: estado de la materia

La distinción entre fusión y sinterización no es solo académica; dicta todo el proceso de fabricación, las propiedades de la pieza final y los tipos de materiales que se pueden utilizar.

Fusión láser: construcción a partir de un baño de líquido

En procesos como la Fusión Láser Selectiva (SLM), un láser enfocado de alta potencia escanea un lecho de polvo metálico fino. La energía es tan intensa que funde instantáneamente las partículas de polvo en su camino, creando un pequeño charco fundido localizado.

Este charco fundido luego se enfría y solidifica, fusionándose con la capa inferior. La máquina deposita una nueva capa de polvo, y el proceso se repite, construyendo un objeto completamente denso capa por capa como si estuviera siendo microsoldado.

Sinterización: fusión de sólidos con difusión atómica

La sinterización opera a una temperatura más baja, típicamente entre el 50% y el 90% del punto de fusión del material. A esta temperatura, el material permanece sólido, pero los átomos en la superficie de cada partícula de polvo se agitan mucho.

Esta energía térmica, a menudo combinada con presión externa, hace que los átomos migren a través de los límites entre las partículas. Este proceso, llamado difusión en estado sólido, crea fuertes enlaces metalúrgicos, eliminando gradualmente los huecos entre las partículas y consolidando el polvo en una masa coherente.

Cómo esto impacta la pieza final

El método utilizado para fusionar el polvo tiene consecuencias directas para la densidad, el estrés interno y el rendimiento general de la pieza final.

Densidad y porosidad

La fusión láser generalmente produce piezas con una densidad extremadamente alta, a menudo superior al 99,5%. Debido a que el material se licúa completamente, llena casi todos los huecos antes de solidificarse, lo que resulta en propiedades que pueden rivalizar con los metales forjados o fundidos tradicionalmente.

La sinterización, por otro lado, puede dejar algo de porosidad residual en la pieza final. Si bien se pueden usar técnicas como el Prensado Isostático en Caliente (HIP) después de la sinterización para lograr la densidad completa, la pieza sinterizada inicial no es inherentemente tan densa como una fundida.

Propiedades del material y estrés interno

Los ciclos rápidos de calentamiento y enfriamiento inherentes a la fusión láser pueden introducir tensiones internas significativas dentro de una pieza. Estas tensiones a menudo deben aliviarse mediante tratamientos térmicos posteriores al proceso para evitar deformaciones o grietas y lograr las propiedades mecánicas deseadas.

La sinterización es un proceso de calentamiento más lento y uniforme. Este ciclo térmico más suave generalmente resulta en piezas con mucho menos estrés interno, lo que simplifica los requisitos de posprocesamiento.

La confusión del nombre "DMLS"

Es fundamental abordar un punto común de confusión en la industria: la Sinterización Láser Directa de Metal (DMLS). A pesar de su nombre, DMLS es un proceso de fusión de lecho de polvo que implica fusión o fusión parcial localizada, no una verdadera sinterización en estado sólido. El término es una marca que se ha convertido en sinónimo de impresión 3D de metal, pero la física subyacente es la de la fusión.

La sinterización verdadera es un proceso térmico distinto, a menudo utilizado como un paso secundario en otras tecnologías aditivas como el Binder Jetting, donde una "pieza verde" se imprime primero con un agente aglutinante y luego se coloca en un horno para ser sinterizada en una pieza de metal final y densa.

Comprendiendo las ventajas y desventajas

Elegir un proceso requiere sopesar los beneficios del rendimiento de la pieza frente a las limitaciones del material y la aplicación.

Energía y compatibilidad de materiales

La fusión es un proceso que consume mucha energía y requiere un sistema capaz de suministrar y gestionar temperaturas muy altas. Es más adecuado para materiales que pueden fundirse y solidificarse limpiamente, como aleaciones de titanio, aceros inoxidables y aluminio.

La sinterización requiere menos energía máxima y es la única vía viable para materiales con puntos de fusión excepcionalmente altos (como el tungsteno o ciertas cerámicas) o para compuestos donde un material sería destruido por la temperatura de fusión del otro.

El papel del entorno del proceso

El entorno en el que se produce el proceso es crítico. Para evitar la oxidación a altas temperaturas, tanto la fusión como la sinterización de metales requieren una atmósfera inerte estrictamente controlada (típicamente argón o nitrógeno).

Para ciertos materiales, la sinterización incluso puede requerir un entorno de gas reactivo (como el hidrógeno) para eliminar los óxidos superficiales de las partículas de polvo y promover una unión atómica efectiva.

Tomar la decisión correcta para su objetivo

El requisito principal de su aplicación, ya sea el rendimiento mecánico, la elección del material o el costo de producción, debe guiar su decisión.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Elija un proceso de fusión láser (SLM/DMLS) para crear piezas casi completamente densas con propiedades comparables a los metales forjados.

- Si su enfoque principal es trabajar con cerámicas de alta temperatura o compuestos de matriz metálica especializados: La sinterización verdadera es a menudo el método superior o el único viable para consolidar materiales que no pueden fundirse eficazmente.

- Si su enfoque principal es la producción en serie rentable: Considere tecnologías como el Binder Jetting, que dependen de la sinterización como un paso secundario, ya que pueden ofrecer un mayor rendimiento para la etapa de impresión inicial.

Comprender la física de cómo se unen las partículas, ya sea por licuefacción o difusión atómica, es clave para seleccionar la herramienta adecuada para su desafío de ingeniería.

Tabla resumen:

| Característica | Fusión Láser | Sinterización |

|---|---|---|

| Estado del Material | Líquido (Baño Fundido) | Sólido (Difusión Atómica) |

| Densidad Típica | >99.5% (Casi Densidad Completa) | Menor (Porosidad Residual) |

| Estrés Interno | Alto (Requiere Alivio de Estrés) | Bajo |

| Compatibilidad de Materiales | Metales que se funden bien (ej., Titanio, Acero) | Materiales de alto punto de fusión, Compuestos, Cerámicas |

| Ventaja Principal | Máxima Resistencia Mecánica | Versatilidad de Material, Menor Estrés |

¿Listo para elegir el proceso adecuado para los materiales de su laboratorio?

Ya sea que su proyecto requiera la alta densidad de la fusión láser o la versatilidad de materiales de la sinterización, KINTEK tiene la experiencia y el equipo para apoyar la fabricación aditiva y la investigación de materiales de su laboratorio. Nuestra gama de hornos de laboratorio y consumibles está diseñada para un procesamiento térmico preciso.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarlo a alcanzar sus objetivos de propiedades de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras