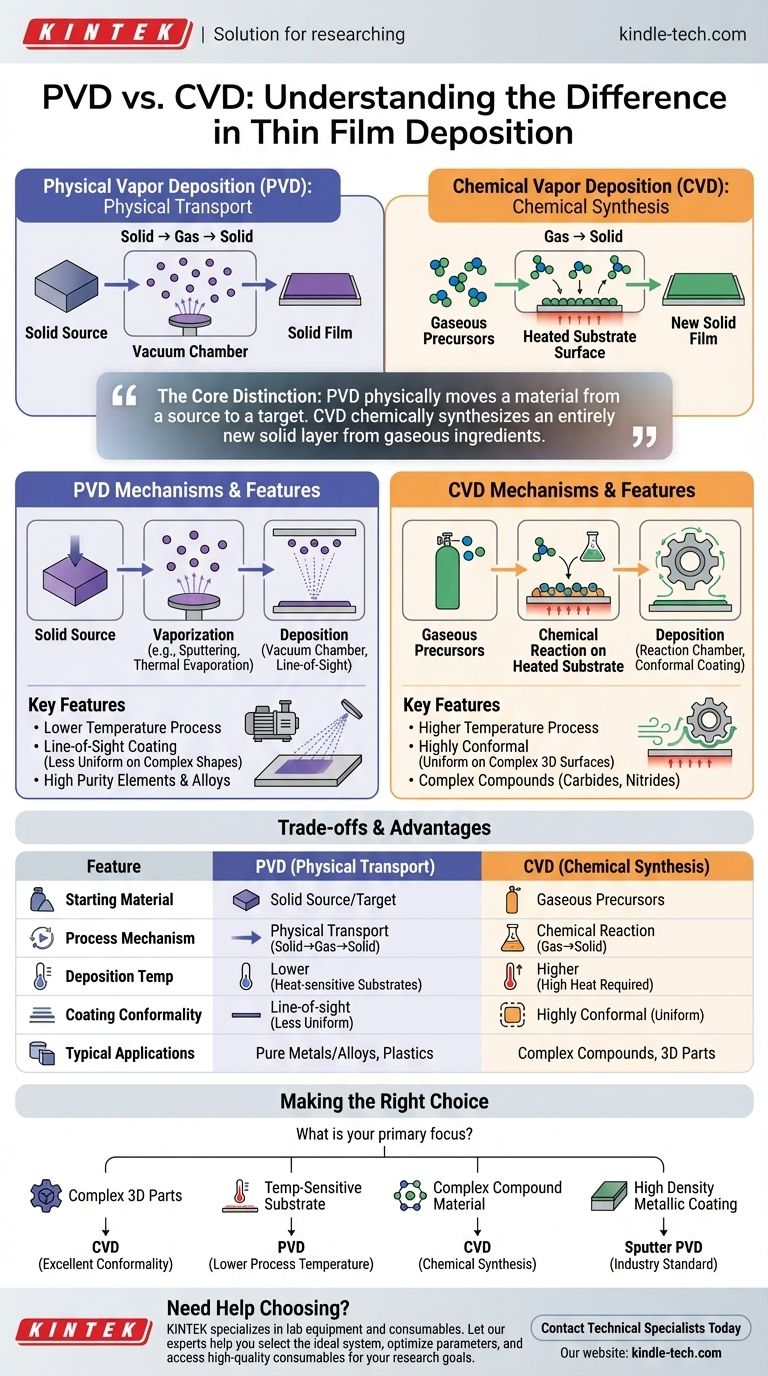

En esencia, la diferencia principal radica en el estado del material antes de que se deposite sobre una superficie. La Deposición Física de Vapor (PVD) implica vaporizar un material sólido hasta convertirlo en gas y luego condensarlo de nuevo en una película delgada sólida sobre un sustrato. En contraste, la Deposición Química de Vapor (CVD) utiliza reacciones químicas entre precursores gaseosos en la superficie del sustrato para crear un nuevo material sólido directamente sobre esa superficie.

La distinción fundamental es simple: PVD mueve físicamente un material de una fuente a un objetivo. CVD sintetiza químicamente una capa sólida completamente nueva a partir de ingredientes gaseosos.

La Mecánica de la Deposición Física de Vapor (PVD)

La Deposición Física de Vapor es fundamentalmente un proceso de transporte. Toma un material que ya existe en forma sólida, lo mueve átomo por átomo y lo vuelve a ensamblar en otro lugar como una película delgada.

El Principio Fundamental: Sólido a Gas a Sólido

El material a depositar, conocido como la fuente o blanco, se coloca en un ambiente de alta energía. Esta energía hace que los átomos o moléculas escapen de la superficie de la fuente, convirtiéndola efectivamente en un vapor.

Este vapor luego viaja y se condensa en una superficie más fría, el sustrato, formando la película delgada deseada.

Métodos Comunes de PVD

Aunque el principio es el mismo, el método de vaporización del material fuente puede diferir. Los dos métodos más comunes son la pulverización catódica, donde la fuente es bombardeada con iones energéticos, y la evaporación térmica, donde la fuente se calienta hasta que se vaporiza.

El Papel Crítico del Vacío

Los procesos de PVD casi siempre se realizan en una cámara de vacío. Esto es crucial porque elimina el aire y otras partículas, permitiendo que los átomos vaporizados viajen libremente desde la fuente hasta el sustrato sin colisionar con nada más.

La Química de la Deposición Química de Vapor (CVD)

La Deposición Química de Vapor es un proceso de síntesis. No comienza con el material final, sino que lo crea en el sitio a través de reacciones químicas controladas.

El Principio Fundamental: Gas a Sólido

En CVD, uno o más gases precursores volátiles se introducen en una cámara de reacción. El proceso no comienza con un blanco sólido del material deseado.

Cómo se Forma la Película

El sustrato se calienta típicamente a una temperatura específica. Cuando los gases precursores entran en contacto con el sustrato caliente, reaccionan o se descomponen, dejando una película delgada sólida. Los subproductos de la reacción se eliminan luego como gas.

Factores Ambientales Clave

La CVD se basa en un control preciso de variables como la temperatura, la presión y los caudales de gas. Las propiedades finales de la película están determinadas enteramente por la química que ocurre dentro de la cámara.

Comprendiendo las Diferencias Clave y las Ventajas/Desventajas

La elección entre PVD y CVD depende enteramente del material, el sustrato y las propiedades deseadas de la película final. Sus diferentes mecanismos conducen a ventajas y desventajas distintas.

Material de Partida: Sólido vs. Gas

Esta es la diferencia más fundamental. PVD comienza con una fuente sólida, mientras que CVD comienza con precursores gaseosos. Esto dicta los tipos de materiales que se pueden depositar fácilmente con cada método.

Temperatura de Deposición: Más Baja vs. Más Alta

PVD es generalmente un proceso de menor temperatura en comparación con la mayoría de los métodos CVD convencionales. Esto hace que PVD sea adecuado para recubrir materiales que no pueden soportar altas temperaturas, como los plásticos.

Conformidad de la Película: Línea de Visión vs. Uniforme

PVD es una técnica de "línea de visión". Los átomos vaporizados viajan en línea recta, lo que dificulta el recubrimiento uniforme de formas tridimensionales complejas.

CVD, sin embargo, es altamente conforme. Los gases precursores pueden fluir alrededor de geometrías complejas, permitiendo un recubrimiento uniforme en todas las superficies.

Pureza y Complejidad

PVD sobresale en la deposición de películas extremadamente puras de elementos o aleaciones, ya que simplemente transporta el material fuente. CVD puede crear compuestos más complejos, como nitruro de silicio o carburo de tungsteno, que serían difíciles de producir y luego vaporizar como fuente de PVD.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación dictarán qué método es superior.

- Si su enfoque principal es una cobertura uniforme en una pieza 3D compleja: CVD es la mejor opción debido a su excelente conformidad.

- Si su enfoque principal es depositar un metal o aleación pura sobre un sustrato sensible a la temperatura: PVD es la opción superior debido a sus temperaturas de procesamiento más bajas.

- Si su enfoque principal es crear un material compuesto complejo como un carburo o nitruro: CVD proporciona la vía química para sintetizar estos materiales directamente sobre el sustrato.

- Si su enfoque principal es lograr la mayor densidad y adhesión de película posible para un recubrimiento metálico: La pulverización catódica PVD es a menudo el estándar de la industria.

En última instancia, comprender el mecanismo —transporte físico versus creación química— es clave para seleccionar la herramienta adecuada para su desafío de ingeniería.

Tabla Resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Material de Partida | Fuente/blanco sólido | Precursores gaseosos |

| Mecanismo del Proceso | Transporte físico (sólido→gas→sólido) | Reacción química (gas→sólido) |

| Temperatura de Deposición | Más baja (adecuada para sustratos sensibles al calor) | Más alta |

| Conformidad del Recubrimiento | Línea de visión (menos uniforme en formas complejas) | Altamente conforme (uniforme en todas las superficies) |

| Aplicaciones Típicas | Metales/aleaciones puros, sustratos sensibles a la temperatura | Compuestos complejos (carburos, nitruros), piezas 3D |

¿Necesita Ayuda para Elegir el Método de Deposición Adecuado para su Laboratorio?

Comprender las diferencias entre PVD y CVD es crucial para lograr resultados óptimos en sus aplicaciones de película delgada. La elección correcta depende de su material específico, sustrato y requisitos de rendimiento.

KINTEK se especializa en equipos y consumibles de laboratorio, cubriendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a:

- Seleccionar el sistema de deposición ideal (PVD o CVD) para su aplicación específica

- Optimizar los parámetros del proceso para una calidad de película y adhesión superiores

- Acceder a una gama completa de consumibles de alta calidad, incluyendo blancos y precursores

Permítanos ayudarle a tomar la decisión correcta para sus objetivos de investigación o producción. Contacte a nuestros especialistas técnicos hoy mismo para obtener orientación personalizada y soluciones adaptadas a los requisitos de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de deposición? Domine la estructura y propiedades de la película maestra con control térmico

- ¿Qué es la deposición física de vapor para joyería? Un acabado duradero y de alta tecnología para el uso moderno

- ¿Cuál es el proceso de deposición de películas para semiconductores? Construyendo microchips con CVD y PVD

- ¿Qué es el método de fabricación por deposición? Una guía de los procesos de recubrimiento de película delgada

- ¿Para qué se utiliza la CVD? Para alimentar semiconductores, recubrimientos duraderos e implantes médicos

- ¿Cómo ocurren los pasos de reacción superficial y deposición en un proceso CVD? Domina la mecánica del crecimiento de películas delgadas

- ¿Qué son la sublimación y la deposición en química? Dominando las transiciones de fase sólido-gas

- ¿Por qué se utilizan sistemas de plasma dual que combinan RF e ICP en CVD de SiC? Lograr un crecimiento de película de precisión y un bajo daño en la red