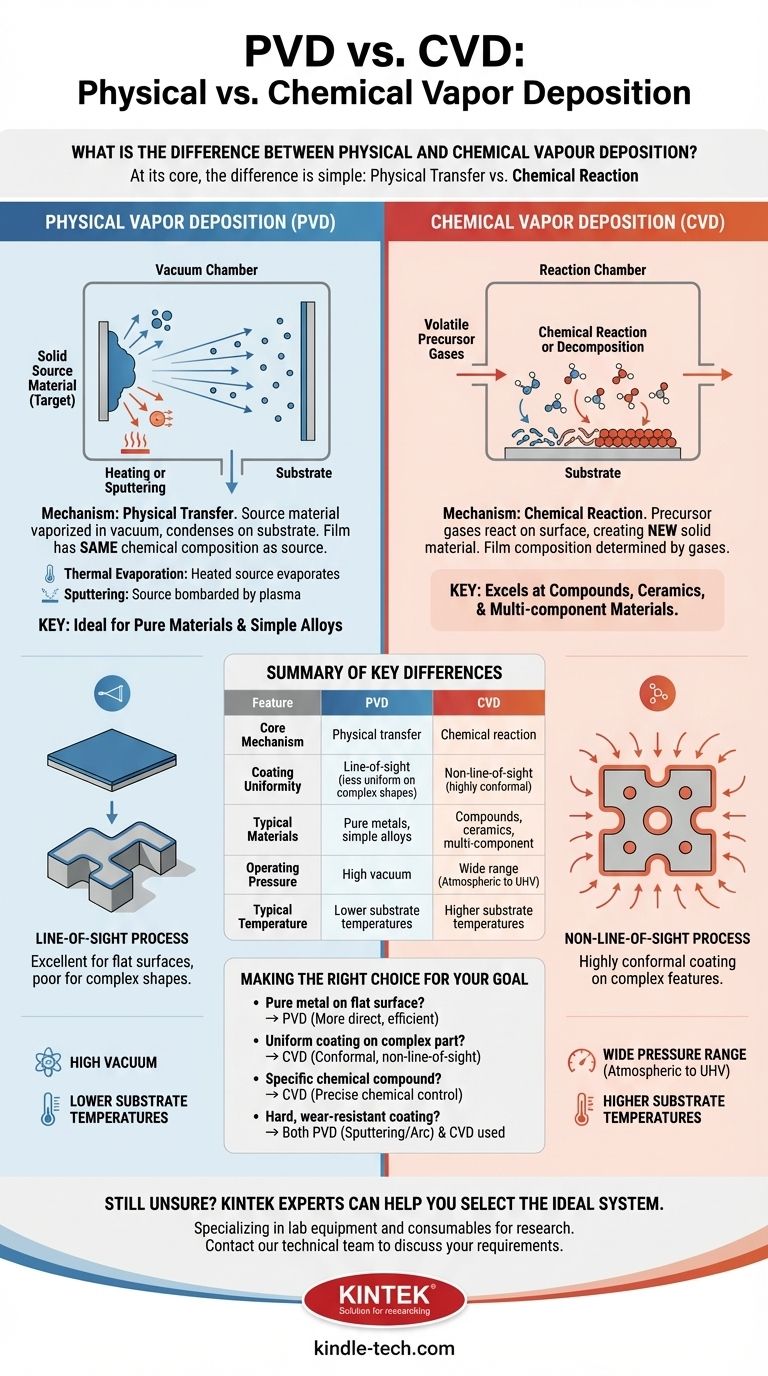

En esencia, la diferencia es simple. La Deposición Física de Vapor (PVD) utiliza un proceso físico —como calentar o pulverizar— para convertir un material fuente sólido en un vapor que recubre un sustrato. La Deposición Química de Vapor (CVD) utiliza una reacción química entre gases precursores para crear un material sólido completamente nuevo que luego forma una película sobre el sustrato.

La distinción fundamental es cómo se genera el material de recubrimiento. PVD transfiere físicamente un material existente desde una fuente a un sustrato, mientras que CVD sintetiza un nuevo material directamente sobre el sustrato a través de una reacción química.

El Mecanismo Central: Transferencia Física vs. Reacción Química

Para seleccionar el proceso correcto, primero debe comprender cómo opera fundamentalmente cada uno. El nombre de cada técnica describe con precisión su mecanismo.

Cómo Funciona PVD: Un Proceso Físico

PVD es un proceso de línea de visión donde un material fuente sólido, o "objetivo", se vaporiza dentro de una cámara de vacío.

Los átomos o moléculas de este vapor luego viajan en línea recta y se condensan en el sustrato, formando la película delgada. La película depositada tiene la misma composición química básica que el material fuente.

Existen dos métodos principales para esto:

- Evaporación Térmica: El material fuente se calienta hasta que se evapora en forma de gas.

- Pulverización Catódica (Sputtering): El material fuente es bombardeado con iones de alta energía (un plasma), que físicamente desprenden átomos de su superficie.

Cómo Funciona CVD: Un Proceso Químico

CVD es un proceso químico donde el sustrato se expone a uno o más gases precursores volátiles dentro de una cámara de reacción.

Estos gases reaccionan o se descomponen en la superficie del sustrato, creando un nuevo material sólido que se deposita como película. La composición de la película está determinada por los gases precursores y las condiciones de reacción.

Esta reacción química se induce típicamente por altas temperaturas, pero también puede ser potenciada por plasma (PECVD) o luz (LICVD).

Diferencias Clave en Aplicación y Resultados

La diferencia en el mecanismo conduce a diferencias significativas en los tipos de películas producidas y las superficies que pueden recubrir.

Recubrimiento Conformado y Formas Complejas

Dado que PVD es un proceso de línea de visión, es excelente para recubrir superficies planas, pero tiene dificultades para recubrir uniformemente formas tridimensionales complejas. Las "sombras" proyectadas por la geometría de la pieza pueden provocar un espesor de película desigual.

CVD, sin embargo, no está limitado por la línea de visión. Los gases precursores pueden fluir alrededor e introducirse en características complejas, orificios y huecos, lo que resulta en un recubrimiento altamente uniforme o "conformal". Esto a menudo se denomina el "poder de penetración" superior de CVD.

Propiedades y Composición de la Película

PVD es ideal para depositar materiales puros, como metales elementales (titanio, aluminio) o aleaciones simples, directamente desde un objetivo sólido. El proceso ofrece una forma sencilla de transferir ese material a una superficie.

CVD sobresale en la creación de películas de compuestos, incluidas cerámicas, aleaciones y materiales multicomponente. Al controlar cuidadosamente los gases precursores y las condiciones de reacción, se puede diseñar con precisión la composición química, la estructura cristalina y el tamaño de grano de la película.

Condiciones de Operación

Los procesos PVD casi siempre requieren un alto vacío. Esto es necesario para asegurar que los átomos vaporizados puedan viajar desde el objetivo hasta el sustrato sin colisionar con otras moléculas de gas.

Los procesos CVD pueden operar en un amplio rango de presiones, desde la presión atmosférica (APCVD) hasta un ultraalto vacío (UHVCVD). CVD a menudo requiere temperaturas de sustrato más altas para proporcionar la energía térmica necesaria para impulsar las reacciones químicas.

Comprender las Compensaciones

Ningún método es universalmente superior; son herramientas diseñadas para diferentes tareas, cada una con ventajas y limitaciones distintas.

La Ventaja de PVD: Pureza del Material y Simplicidad

La principal fortaleza de PVD es su capacidad para depositar películas de alta pureza de materiales que pueden no tener precursores gaseosos adecuados para CVD. El proceso es conceptualmente más simple y es el estándar de la industria para muchos recubrimientos metálicos y decorativos duros.

La Ventaja de CVD: Versatilidad y Cobertura

La fortaleza de CVD radica en su capacidad inigualable para crear recubrimientos altamente conformales en formas complejas y para sintetizar una gran variedad de materiales compuestos que serían imposibles de depositar directamente. También puede lograr tasas de deposición muy altas, lo que lo hace económico para recubrimientos más gruesos.

Errores Comunes a Evitar

Un error común con PVD es esperar una cobertura uniforme en piezas intrincadas, lo que conduce a un rendimiento deficiente en áreas sombreadas.

Con CVD, los desafíos pueden incluir la gestión de la química compleja, el manejo de gases precursores potencialmente peligrosos y asegurar que las altas temperaturas del proceso no dañen el sustrato subyacente.

Tomar la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación en cuanto a material, geometría y propiedades de la película dictarán la mejor opción.

- Si su enfoque principal es aplicar un metal puro o una aleación simple sobre una superficie plana: PVD es casi siempre la opción más directa y eficiente.

- Si su enfoque principal es recubrir el interior de una pieza compleja con una capa protectora uniforme: La naturaleza no lineal de CVD es esencial para el éxito.

- Si su enfoque principal es crear una película con un compuesto químico muy específico (p. ej., nitruro de silicio): CVD proporciona el control químico necesario para sintetizar el material in situ.

- Si su enfoque principal es aplicar un recubrimiento duro y resistente al desgaste en herramientas de corte: Ambas técnicas se utilizan, pero los métodos PVD como la pulverización catódica y la deposición por arco son extremadamente comunes y efectivos.

En última instancia, comprender la distinción central entre transferencia física y creación química es la clave para seleccionar la herramienta adecuada para su desafío de ingeniería.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo Central | Transferencia física de material | Reacción química para crear material |

| Uniformidad del Recubrimiento | Línea de visión; menos uniforme en formas complejas | No lineal; altamente conformal |

| Materiales Típicos | Metales puros, aleaciones simples | Compuestos, cerámicas, materiales multicomponente |

| Presión de Operación | Alto vacío | Amplio rango (atmosférica a UHV) |

| Temperatura Típica | Temperaturas de sustrato más bajas | Temperaturas de sustrato más altas |

¿Aún no está seguro de qué proceso de deposición es el adecuado para su aplicación?

KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades precisas de laboratorios e instalaciones de I+D. Nuestros expertos pueden ayudarle a seleccionar el sistema PVD o CVD ideal para lograr las propiedades de película específicas, la composición del material y la uniformidad del recubrimiento que exige su proyecto.

Póngase en contacto con nuestro equipo técnico hoy mismo para analizar sus requisitos y descubrir cómo nuestras soluciones pueden mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado