En esencia, la nitruración es una categoría de procesos de tratamiento térmico que difunden nitrógeno en la superficie de un metal para crear una capa endurecida. La nitruración por plasma, también conocida como nitruración iónica, es un método específico y más avanzado dentro de esta categoría que utiliza gas ionizado en vacío para lograr este efecto, ofreciendo un control y una calidad superiores en comparación con los métodos tradicionales basados en gas.

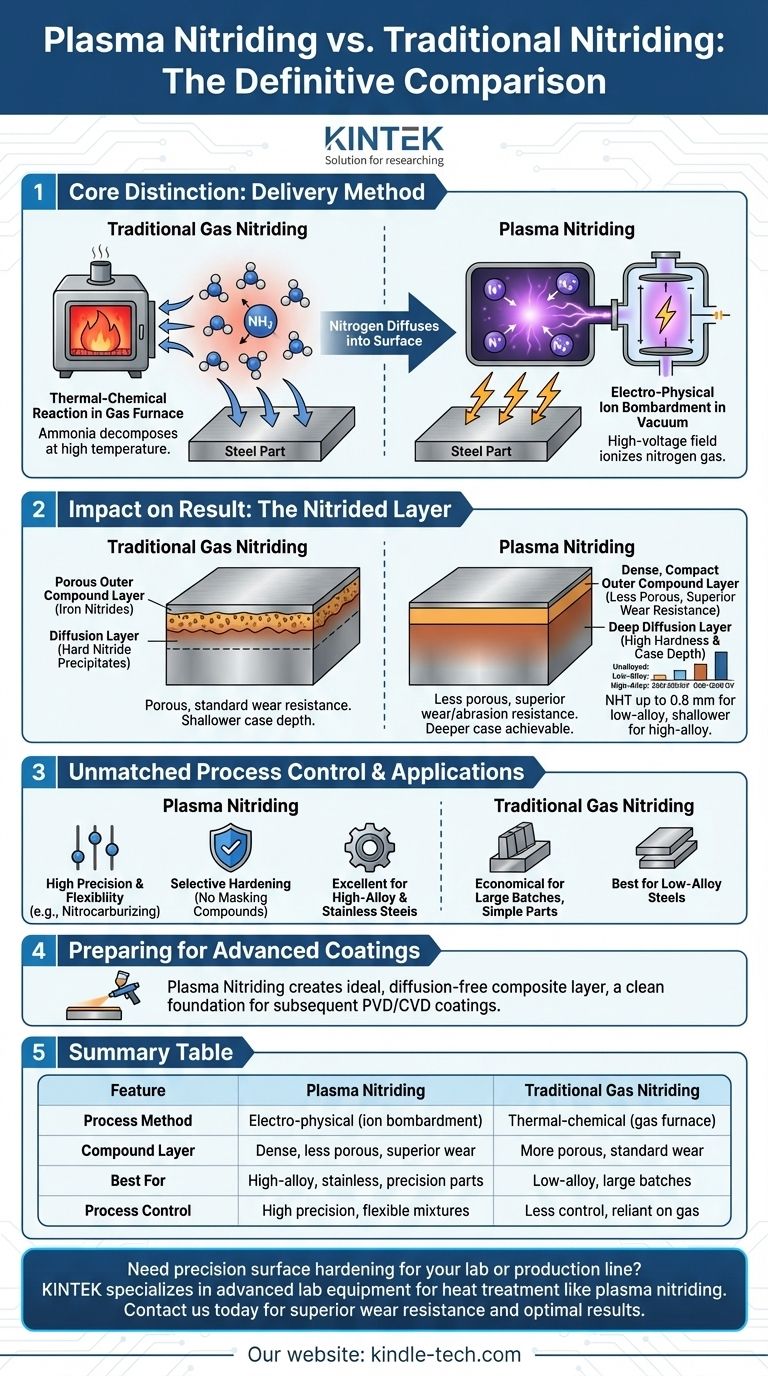

La diferencia fundamental no es el resultado, sino el método de entrega. La nitruración tradicional se basa en una reacción termoquímica en un horno de gas, mientras que la nitruración por plasma utiliza un proceso electrofísico de bombardeo iónico, lo que proporciona un control preciso sobre la capa endurecida resultante.

La distinción principal: cómo el nitrógeno llega a la superficie

El método utilizado para introducir nitrógeno en la pieza de trabajo es el principal diferenciador y determina las ventajas y desventajas de cada proceso.

Nitruración gaseosa tradicional: un enfoque químico

La nitruración gaseosa, la forma tradicional más común, implica calentar piezas en un horno sellado lleno de un gas rico en nitrógeno, típicamente amoníaco (NH3).

A altas temperaturas, el amoníaco se descompone, liberando átomos de nitrógeno activos que son absorbidos por la superficie del acero y se difunden hacia el interior.

Nitruración por plasma: un enfoque electrofísico

La nitruración por plasma tiene lugar en un recipiente de vacío. Se aplica un campo eléctrico de alto voltaje, que arranca electrones de la mezcla de gas nitrógeno e hidrógeno a baja presión y crea un gas energizado e ionizado conocido como plasma.

Estos iones de nitrógeno cargados positivamente son luego acelerados por el campo eléctrico, bombardeando la pieza de trabajo. Este bombardeo calienta la pieza y entrega nitrógeno directamente a la superficie con alta eficiencia y control.

Cómo la diferencia del proceso impacta el resultado

Esta distinción en el mecanismo de entrega conduce a diferencias significativas en las propiedades finales de la capa nitrurada, que consta de dos zonas principales.

La capa compuesta exterior

Esta capa más externa, compuesta de nitruros de hierro (ε y γ’), es la primera línea de defensa contra el desgaste.

En la nitruración por plasma, esta capa es característicamente más compacta y menos porosa que la producida por la nitruración gaseosa. Esta estructura densa proporciona una resistencia superior al desgaste, la abrasión y el agarrotamiento, y es menos propensa al astillado.

La capa de difusión interna

Debajo de la capa compuesta, el nitrógeno se difunde más profundamente en el material, formando precipitados de nitruro duros con elementos de aleación en el acero. Esto es lo que crea la "profundidad de la caja".

La dureza alcanzada depende en gran medida de la composición del acero. Por ejemplo:

- Aceros sin alear: 250-300 HV

- Aceros de baja aleación: 600-700 HV

- Aceros de alta aleación: 800-1200 HV

Las profundidades de caja típicas (NHT) pueden alcanzar hasta 0,8 mm para aceros de baja aleación, pero a menudo son más superficiales (menos de 0,15 mm) para aceros de alta aleación debido a su estructura densa.

Control de proceso inigualable

El entorno de plasma permite una gestión precisa de la mezcla de gases. La adición de una pequeña cantidad de un gas que contiene carbono, como el metano, transforma el proceso en nitrocarburación por plasma.

Esta flexibilidad permite crear capas compuestas a medida, como la capa épsilon (ε) dura, que es particularmente efectiva para aceros sin alear y fundiciones.

Comprendiendo las compensaciones prácticas

Elegir entre nitruración por plasma y tradicional implica sopesar la precisión y el rendimiento frente a la simplicidad y el costo.

Cuándo considerar la nitruración gaseosa

La nitruración gaseosa es un proceso establecido y robusto que puede ser más económico para grandes lotes de componentes de acero de baja aleación simples donde el rendimiento más alto no es el factor principal.

Las ventajas de la nitruración por plasma

La nitruración por plasma es la opción superior para aplicaciones de alto rendimiento. Destaca en aceros de alta aleación y aceros inoxidables, que son difíciles de tratar con métodos gaseosos.

El proceso de plasma también permite un endurecimiento selectivo sin necesidad de compuestos de enmascaramiento físicos, ya que se pueden usar escudos para controlar dónde se forma el plasma.

Preparación para recubrimientos avanzados

Una ventaja industrial clave de la nitruración por plasma es su capacidad para producir una capa compuesta libre de difusión. Esta superficie limpia y densa es la base ideal para recubrimientos posteriores de deposición física de vapor (PVD) o deposición química de vapor (CVD).

Tomando la decisión correcta para su aplicación

El mejor método depende completamente de su material, la geometría de la pieza y los requisitos de rendimiento.

- Si su enfoque principal es el endurecimiento rentable para piezas de acero de baja aleación simples: La nitruración gaseosa tradicional suele ser una opción suficiente y económica.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste en aceros de alta aleación o inoxidables: La nitruración por plasma ofrece un control superior y produce una superficie de mayor calidad y más densa.

- Si su enfoque principal es preparar una pieza para un recubrimiento PVD o CVD posterior: La nitruración por plasma es el método preferido para crear la base ideal y no porosa.

Al comprender estas diferencias fundamentales del proceso, puede seleccionar el tratamiento de superficie preciso para lograr sus objetivos de ingeniería específicos.

Tabla resumen:

| Característica | Nitruración por plasma | Nitruración gaseosa tradicional |

|---|---|---|

| Método de proceso | Electro-físico (bombardeo iónico en vacío) | Termo-químico (horno de gas) |

| Capa compuesta | Densa, menos porosa, resistencia superior al desgaste | Más porosa, resistencia al desgaste estándar |

| Mejor para | Aceros de alta aleación, aceros inoxidables, piezas de precisión | Aceros de baja aleación, grandes lotes rentables |

| Control del proceso | Alta precisión, mezclas de gases flexibles (ej., nitrocarburación) | Menos control, dependiente de la química del gas |

¿Necesita un endurecimiento de superficie de precisión para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de tratamiento térmico como la nitruración por plasma. Nuestras soluciones le ayudan a lograr una resistencia superior al desgaste, un control preciso y resultados óptimos para materiales de alto rendimiento. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de sinterización de un horno? Lograr la densificación precisa del material y la durabilidad del revestimiento

- ¿Se puede calentar algo en una cámara de vacío? Domine el procesamiento térmico preciso en entornos sin aire

- ¿Cuál es la temperatura del horno de recocido? Depende de su material y proceso

- ¿Cómo afecta la homogeneización a alta temperatura a la Inconel 718 formada por SLM? Transforma la microestructura para una mayor resistencia

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores

- ¿Qué temperatura deben tener las varillas de soldadura fuerte de aluminio? Domine la ventana de calor precisa para uniones fuertes

- ¿Cómo influye el proceso de descomposición térmica en hornos de alta temperatura en el rendimiento de los ánodos de titanio recubiertos de óxido mixto (MOCTA)?

- ¿Qué es un horno de laboratorio? La guía esencial para la precisión a alta temperatura