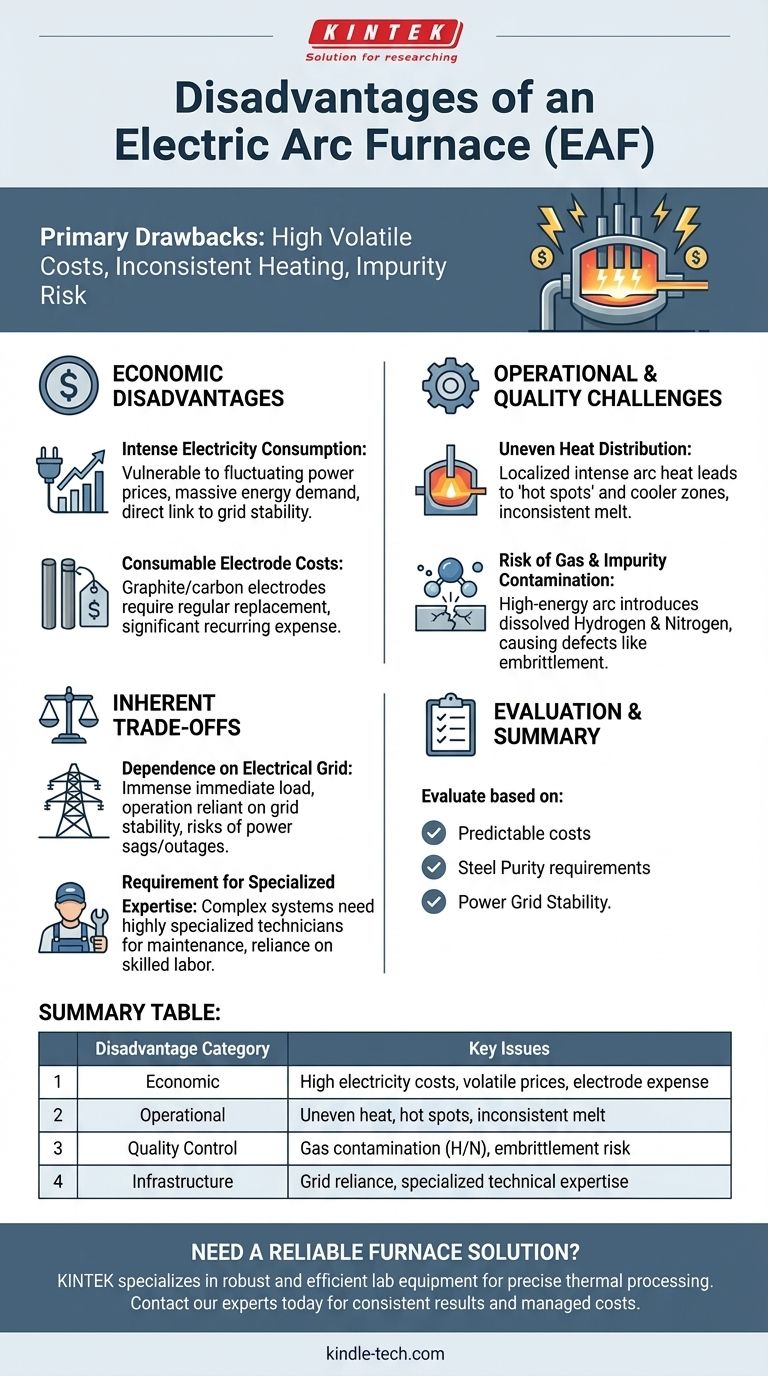

Las principales desventajas de un horno de arco eléctrico (EAF) son sus altos y a menudo volátiles costos operativos impulsados por el consumo de electricidad, el potencial de calentamiento inconsistente dentro del horno y el riesgo de introducir gases e impurezas no deseados en el acero a partir del arco eléctrico y las materias primas.

Si bien los hornos de arco eléctrico ofrecen una flexibilidad significativa y una menor inversión inicial en comparación con los altos hornos tradicionales, sus desventajas principales provienen de una dependencia directa de la red eléctrica y la calidad de la chatarra metálica, lo que crea desafíos metalúrgicos y económicos distintos.

La desventaja económica principal: Altos costos operativos

El inconveniente más significativo y persistente de un EAF es su gasto operativo, que está fuertemente influenciado por factores fuera del control directo de la acería.

Intenso consumo de electricidad

Toda la operación de un EAF se alimenta de enormes cantidades de electricidad necesarias para generar el arco que funde el acero. Esto hace que el presupuesto operativo del horno sea directamente vulnerable a las fluctuaciones en los precios regionales de la electricidad.

A diferencia de los hornos que utilizan coque o gas natural, un EAF no puede cambiar fácilmente de combustible. Esto vincula la rentabilidad directamente a la estabilidad y el costo de la red eléctrica local, lo que lo convierte en un riesgo financiero significativo en mercados energéticos volátiles.

Costos de electrodos consumibles

Los electrodos de grafito o carbono que crean el arco eléctrico son un componente crítico, pero también son un bien consumible.

Estos grandes electrodos se consumen gradualmente durante el proceso de fusión y deben reemplazarse con regularidad. El costo de estos componentes especializados puede ser sustancial y añade otra variable importante al presupuesto operativo.

Obstáculos operativos y de control de calidad

Más allá del costo, el proceso EAF en sí introduce desafíos que requieren una gestión cuidadosa para garantizar la calidad y consistencia del producto final.

Distribución desigual del calor

El arco eléctrico es una fuente de calor increíblemente intensa pero localizada. Esto puede provocar "puntos calientes" en el horno directamente debajo de los electrodos y zonas más frías en otras partes.

Esta distribución desigual del calor puede resultar en una fusión inconsistente y requiere energía y tiempo adicionales para homogeneizar el metal fundido, lo que reduce la eficiencia general.

Riesgo de contaminación por gases e impurezas

El arco eléctrico de alta energía puede reaccionar con los gases en la atmósfera del horno. Este proceso puede introducir cantidades significativas de hidrógeno y nitrógeno disueltos en el acero fundido.

Estos gases disueltos pueden provocar defectos como fragilización y reducción de la tenacidad en el producto de acero final, lo que requiere un procesamiento posterior y un control de calidad adicionales para mitigarlos.

Comprender las compensaciones inherentes

Las desventajas de un EAF se entienden mejor como compensaciones frente a sus beneficios, como su capacidad para utilizar chatarra de acero 100% reciclada y su menor huella física.

Dependencia de la red eléctrica

El EAF ejerce una carga inmensa e inmediata sobre la red eléctrica. Esto no solo impulsa el costo, sino que también significa que la operación del horno depende totalmente de la estabilidad de la red.

En regiones con infraestructura eléctrica poco confiable, operar un EAF puede ser un riesgo operativo significativo, ya que las caídas o interrupciones de energía causan costosas paradas de producción.

Requisito de experiencia especializada

Aunque son generalmente robustos, los sistemas que alimentan y controlan un EAF son complejos. Diagnosticar y reparar problemas con los sistemas eléctricos de alto voltaje, los mecanismos de control o los revestimientos refractarios a menudo requiere técnicos altamente especializados.

Esto crea una dependencia de un grupo de mano de obra calificada que puede no estar disponible en todas las ubicaciones, lo que añade otra capa de riesgo operativo.

Cómo evaluar estas desventajas para su proyecto

Elegir una tecnología de horno requiere sopesar estos inconvenientes frente a sus objetivos y entorno operativo específicos.

- Si su enfoque principal es el costo operativo predecible: La exposición directa del EAF a la volatilidad de los precios de la electricidad presenta un riesgo financiero significativo en comparación con los hornos basados en combustible.

- Si su enfoque principal es producir grados de acero de la más alta pureza: Debe estar preparado para invertir en procesos de refinación secundaria y desgasificación para mitigar los riesgos de impurezas y gases inherentes al EAF.

- Si se encuentra en una región con una red eléctrica inestable o costosa: La inmensa demanda de energía del EAF lo convierte en una opción potencialmente poco confiable y antieconómica sin una fuente de energía dedicada y estable.

Comprender estos inconvenientes específicos es el primer paso para mitigarlos y tomar una decisión informada sobre esta potente y flexible tecnología de fabricación de acero.

Tabla de resumen:

| Categoría de desventaja | Problemas clave |

|---|---|

| Económica | Altos costos de electricidad, precios de energía volátiles, electrodos consumibles costosos |

| Operacional | Distribución desigual del calor, potencial de puntos calientes, fusión inconsistente |

| Control de calidad | Riesgo de contaminación por gases de hidrógeno/nitrógeno, potencial de fragilización del acero |

| Infraestructura | Fuerte dependencia de una red eléctrica estable, requiere experiencia técnica especializada |

¿Necesita una solución de horno confiable para su laboratorio o instalación de producción? Los desafíos de los hornos de arco eléctrico resaltan la importancia de elegir el equipo adecuado para sus necesidades específicas. En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y eficientes, incluidos hornos adaptados para un procesamiento térmico preciso. Ya sea que se encuentre en investigación, control de calidad o producción a pequeña escala, podemos ayudarlo a encontrar una solución que garantice resultados consistentes, gestione los costos operativos y mantenga la integridad del material. Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar sus requisitos de laboratorio y procesamiento con el equipo adecuado para su aplicación.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la diferencia entre la pulverización catódica (sputtering) de RF y CC? Elija el método adecuado para su material

- ¿Qué es el método KBr? Una guía para la preparación de muestras de materiales sólidos para FTIR

- ¿Son más fiables las calderas de una sola etapa? Descubra la verdad sobre la durabilidad frente a la comodidad en sistemas HVAC.

- ¿Cuáles son las propiedades de la sinterización? Desbloquee una resistencia y un rendimiento mejorados

- ¿Qué es el método rotatorio de extracción? Aproveche el procesamiento térmico de gran volumen para sus materiales

- ¿Cuáles son los cambios en el cuarzo durante el calentamiento y los posibles efectos en la producción de Si? | Gestión de la transformación del cuarzo

- ¿Cuáles son las ventajas y desventajas de la pirólisis en la gestión de residuos sólidos? Una guía para la conversión de residuos en recursos

- ¿Dónde se utiliza la XRF? Una guía de aplicaciones de análisis elemental no destructivo