El tratamiento térmico es un proceso crítico en metalurgia que influye significativamente en la resistencia a la corrosión de metales y aleaciones. Al alterar la microestructura mediante calentamiento y enfriamiento controlados, el tratamiento térmico puede mejorar o degradar la capacidad de un material para resistir ambientes corrosivos. El efecto del tratamiento térmico sobre la resistencia a la corrosión depende de factores como el tipo de material, el proceso de tratamiento térmico específico y el ambiente corrosivo. Por ejemplo, procesos como el recocido, el temple y el revenido pueden refinar la estructura del grano, reducir las tensiones internas y mejorar la homogeneidad, todo lo cual contribuye a una mejor resistencia a la corrosión. Por el contrario, un tratamiento térmico inadecuado puede provocar defectos microestructurales, como segregación de los límites de grano o tensiones residuales, que pueden aumentar la susceptibilidad a la corrosión. Comprender la relación entre el tratamiento térmico y la resistencia a la corrosión es esencial para optimizar el rendimiento del material en aplicaciones donde la durabilidad y la longevidad son primordiales.

Puntos clave explicados:

-

Cambios microestructurales y resistencia a la corrosión.:

- El tratamiento térmico altera la microestructura de los metales, lo que impacta directamente en su resistencia a la corrosión. Por ejemplo, el recocido puede ablandar el material y reducir las tensiones internas, lo que da lugar a una microestructura más uniforme que resiste mejor la corrosión. Por otro lado, el enfriamiento puede crear una estructura más dura pero más frágil, que podría ser más propensa a agrietarse por corrosión bajo tensión.

- El refinamiento del tamaño de grano mediante tratamiento térmico a menudo mejora la resistencia a la corrosión al reducir el número de límites de grano, que normalmente son más susceptibles a la corrosión.

-

Efecto de diferentes procesos de tratamiento térmico:

- Recocido: Este proceso implica calentar el material a una temperatura específica y luego enfriarlo lentamente. El recocido puede mejorar la resistencia a la corrosión al reducir las tensiones internas y crear una microestructura más homogénea.

- Temple y revenido: El enfriamiento rápido enfría el metal, creando una estructura dura pero potencialmente quebradiza. El templado, que sigue al enfriamiento, reduce la fragilidad y puede mejorar la resistencia a la corrosión al aliviar las tensiones internas y refinar la microestructura.

- Tratamiento de solución: Este proceso, utilizado a menudo para aleaciones, implica calentar el material para disolver las fases secundarias y luego enfriarlo rápidamente para mantener una estructura monofásica. Esto puede mejorar la resistencia a la corrosión al eliminar las heterogeneidades microestructurales que podrían actuar como sitios de inicio de la corrosión.

-

Papel de las tensiones residuales:

- Las tensiones residuales introducidas durante el tratamiento térmico pueden afectar significativamente la resistencia a la corrosión. Las tensiones residuales de tracción, que a menudo resultan de un enfriamiento rápido, pueden aumentar la susceptibilidad al agrietamiento por corrosión bajo tensión. Por el contrario, las tensiones residuales de compresión, que pueden introducirse mediante procesos como el granallado después del tratamiento térmico, generalmente mejoran la resistencia a la corrosión al cerrar los poros y grietas de la superficie.

-

Consideraciones específicas del material:

- Los diferentes materiales responden de manera diferente al tratamiento térmico. Por ejemplo, los aceros inoxidables se benefician de procesos de tratamiento térmico que mejoran la formación de una capa protectora de óxido de cromo, mejorando así la resistencia a la corrosión. Por el contrario, las aleaciones de aluminio pueden requerir tratamientos térmicos específicos para evitar la sensibilización, que puede provocar corrosión intergranular.

-

Factores ambientales:

- La eficacia del tratamiento térmico para mejorar la resistencia a la corrosión también depende del entorno corrosivo. Por ejemplo, en ambientes ricos en cloruro, los materiales con una estructura de grano refinado y tensiones residuales mínimas tienden a funcionar mejor. Comprender las condiciones ambientales específicas es crucial para seleccionar el proceso de tratamiento térmico adecuado.

-

Aplicaciones prácticas y optimización:

- En industrias como la aeroespacial, la automotriz y la ingeniería marina, optimizar los procesos de tratamiento térmico es esencial para garantizar la durabilidad y el rendimiento a largo plazo. Por ejemplo, en ambientes marinos, donde los materiales están expuestos al agua salada, los procesos de tratamiento térmico que mejoran la formación de capas protectoras de óxido y reducen las tensiones residuales son particularmente beneficiosos.

Al seleccionar y controlar cuidadosamente los procesos de tratamiento térmico, los ingenieros y metalúrgicos pueden mejorar significativamente la resistencia a la corrosión de metales y aleaciones, extendiendo así su vida útil y mejorando el rendimiento en aplicaciones exigentes.

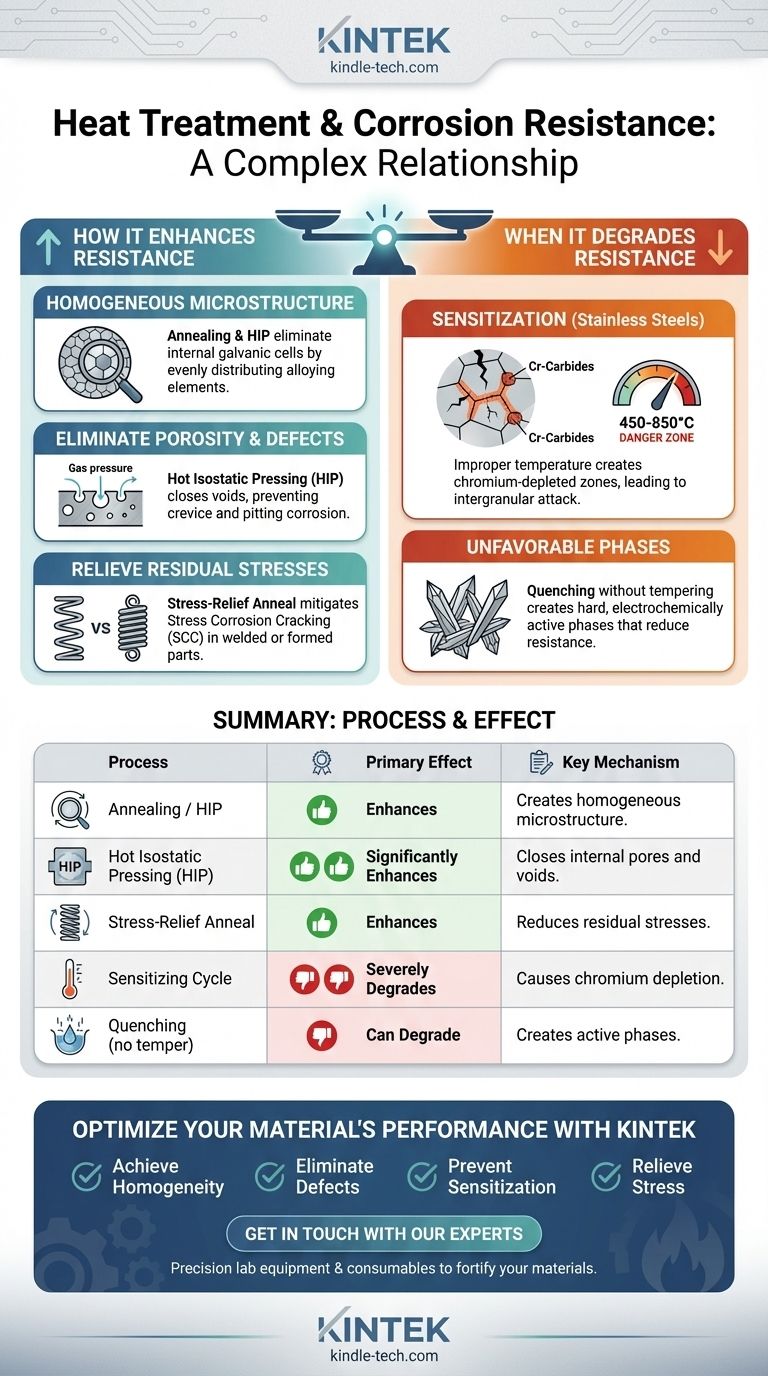

Tabla resumen:

| Aspecto | Impacto en la resistencia a la corrosión |

|---|---|

| Cambios microestructurales | Refina la estructura del grano, reduce las tensiones internas y mejora la homogeneidad para una mejor resistencia. |

| Recocido | Reduce las tensiones internas y crea una microestructura uniforme, mejorando la resistencia a la corrosión. |

| Temple y revenido | Endurece el material pero puede aumentar la fragilidad; el templado reduce la fragilidad y mejora la resistencia. |

| Tensiones residuales | Las tensiones de tracción aumentan la susceptibilidad a la corrosión; Las tensiones de compresión mejoran la resistencia. |

| Efectos específicos del material | Los aceros inoxidables se benefician de capas protectoras de óxido; Las aleaciones de aluminio requieren un tratamiento cuidadoso. |

| Factores ambientales | Los ambientes corrosivos, como las áreas ricas en cloruro, exigen estructuras de grano refinadas para un mejor rendimiento. |

Optimice la resistencia a la corrosión de su material con soluciones expertas de tratamiento térmico. contáctenos hoy !

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cómo protege el entorno de alto vacío dentro de un horno de prensado en caliente al vacío los materiales compuestos a base de cobre durante el proceso de sinterización?

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Por qué se aplica una pequeña presión durante la desaglomeración de SiCf/TB8? Alineación maestra de fibras en prensado en caliente al vacío