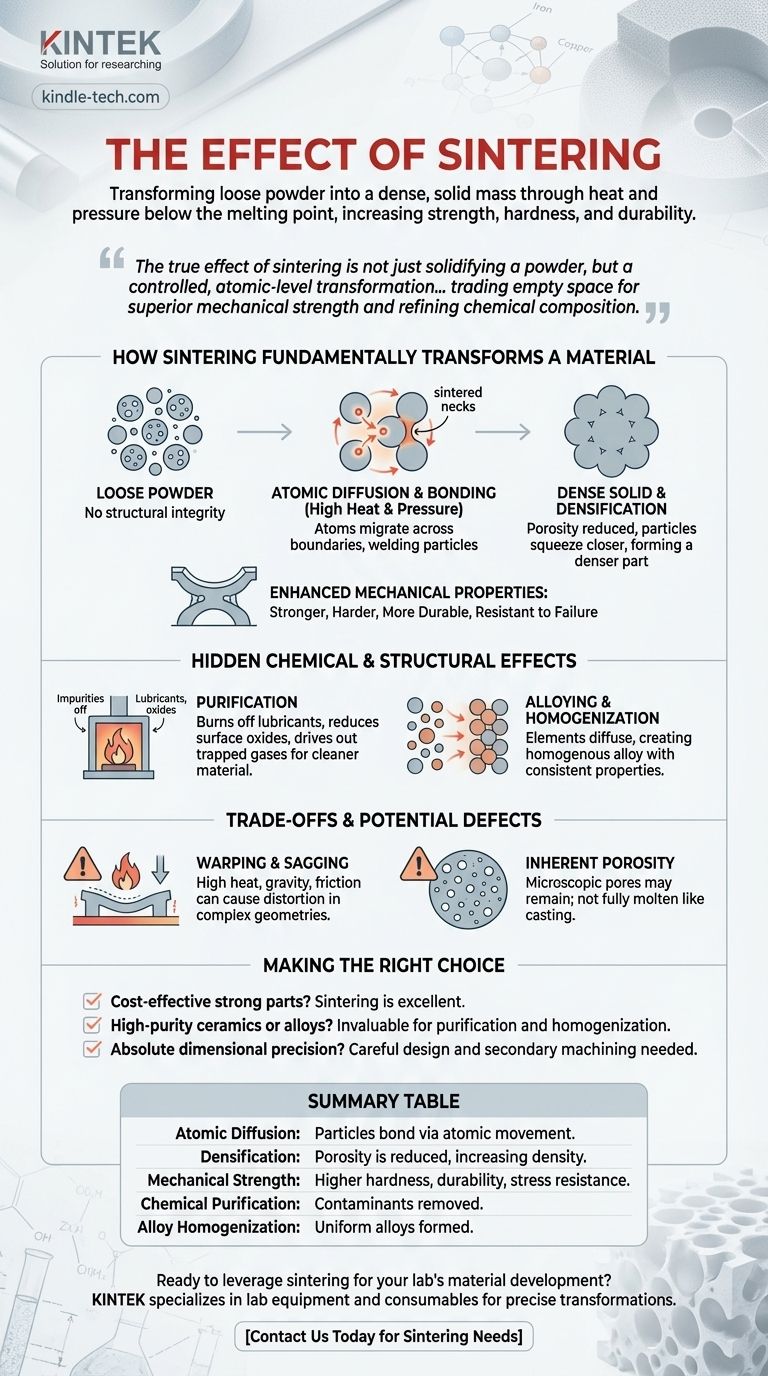

En esencia, el efecto del sinterizado es transformar un polvo suelto en una masa densa y sólida mediante la aplicación de calor y presión. Este proceso ocurre a temperaturas inferiores al punto de fusión del material, forzando a las partículas individuales a unirse, lo que aumenta drásticamente la resistencia, la dureza y la durabilidad del material.

El verdadero efecto del sinterizado no es solo solidificar un polvo, sino una transformación controlada a nivel atómico. Es un proceso que intercambia el espacio vacío entre las partículas por una resistencia mecánica superior y puede refinar simultáneamente la composición química del material.

Cómo el sinterizado transforma fundamentalmente un material

El sinterizado es un proceso fundamental en la metalurgia de polvos y la cerámica, utilizado para crear piezas fuertes y resistentes a partir de un material inicial que carece de integridad estructural. El cambio es profundo y ocurre a nivel microscópico.

El principio de la difusión atómica

El sinterizado no funciona mediante la fusión. En cambio, la combinación de calor y presión energiza los átomos dentro de las partículas del material.

Esta energía hace que los átomos migren, o se difundan, a través de los límites de las partículas adyacentes. Este movimiento forma fuertes enlaces atómicos, o "cuellos de sinterización", en los puntos de contacto, soldando efectivamente las partículas en una pieza sólida.

De polvo suelto a sólido denso

El principal efecto físico de este enlace atómico es la densificación. El polvo original está lleno de poros, o espacios vacíos entre las partículas.

A medida que avanza el sinterizado, la formación de enlaces acerca las partículas, expulsando y reduciendo el tamaño y el número de estos poros. Esto da como resultado directo una pieza final más densa y menos porosa.

El impacto en las propiedades mecánicas

La reducción de la porosidad y la creación de una estructura continua y unida tienen un impacto directo y significativo en el rendimiento de la pieza.

Una pieza sinterizada es mucho más fuerte, más dura y más duradera que el polvo compactado a partir del cual se formó. La eliminación de los vacíos internos elimina los puntos donde las grietas podrían comenzar fácilmente, haciendo que el producto final sea mucho más resistente a la falla bajo tensión.

Los efectos químicos y estructurales ocultos

Más allá de la transformación física, el sinterizado también induce cambios químicos críticos que refinan y mejoran el material. Estos efectos son a menudo tan importantes como el aumento de la densidad.

Purificación del material

Las altas temperaturas utilizadas en el sinterizado pueden servir para purificar la pieza. Este proceso puede quemar y eliminar los lubricantes que se utilizaron para ayudar a compactar el polvo inicial.

Además, reduce los óxidos superficiales no deseados y puede expulsar los gases atrapados. Los estudios han demostrado reducciones significativas en el contenido de hidrógeno y ligeras disminuciones en nitrógeno, lo que conduce a un material más limpio y estable.

Aleación y homogeneización

El sinterizado es también un método clave para crear aleaciones. Si el polvo inicial es una mezcla de diferentes elementos (como hierro, cobre, níquel y grafito), el proceso facilita su difusión.

El calor y la presión hacen que estos elementos se distribuyan uniformemente por toda la estructura del material, dando como resultado una aleación homogénea con propiedades consistentes en toda la pieza.

Comprender las compensaciones y los posibles defectos

Aunque es potente, el sinterizado no está exento de desafíos. Las condiciones requeridas para el proceso también pueden introducir imperfecciones si no se controlan cuidadosamente.

El riesgo de deformación y pandeo

Durante el proceso, la pieza se encuentra en un estado en el que no es completamente sólida pero está sujeta a un calor intenso. Las fuerzas de la gravedad y la fricción con el soporte del horno pueden hacer que la pieza se deforme, pandee o distorsione.

Esta es una consideración crítica, especialmente para geometrías grandes o complejas, ya que puede dar lugar a piezas que están fuera de su tolerancia dimensional especificada.

Porosidad inherente

Aunque el sinterizado reduce drásticamente la porosidad, rara vez la elimina por completo. Pueden quedar algunos poros microscópicos en la pieza final.

Para la mayoría de las aplicaciones, esta porosidad residual es aceptable. Sin embargo, para aplicaciones que exigen la máxima densidad y resistencia absolutas, una pieza fabricada a partir de un proceso completamente fundido (como la fundición o el forjado) podría ser superior, aunque a menudo a un costo mayor.

Tomar la decisión correcta para su objetivo

Comprender los efectos del sinterizado le permite decidir cuándo es el proceso de fabricación adecuado para sus necesidades.

- Si su enfoque principal es la producción rentable de piezas complejas y resistentes: El sinterizado es una excelente opción para lograr una alta resistencia y crear componentes con forma neta o casi neta con un mecanizado mínimo.

- Si su enfoque principal es crear cerámicas de alta pureza o aleaciones especializadas: El proceso es invaluable por su capacidad para densificar materiales mientras quema contaminantes y homogeneiza elementos simultáneamente.

- Si su enfoque principal es la precisión dimensional absoluta: Debe diseñar el proceso cuidadosamente para mitigar la deformación y considerar que puede ser necesario un mecanizado secundario para cumplir con las tolerancias más estrictas.

En última instancia, ver el sinterizado como una herramienta para el refinamiento de materiales a nivel atómico le permite crear componentes robustos con propiedades cuidadosamente adaptadas.

Tabla de resumen:

| Efecto del sinterizado | Resultado clave |

|---|---|

| Difusión atómica | Las partículas se unen mediante el movimiento atómico, formando una estructura sólida. |

| Densificación | Se reduce la porosidad, aumentando la densidad del material. |

| Resistencia mecánica | Las piezas obtienen mayor dureza, durabilidad y resistencia a la tensión. |

| Purificación química | Se eliminan contaminantes como lubricantes y óxidos. |

| Homogeneización de la aleación | Los polvos mezclados se difunden para formar aleaciones uniformes con propiedades consistentes. |

¿Listo para aprovechar el sinterizado para el desarrollo de materiales de su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones de sinterizado fiables para ayudarle a lograr transformaciones precisas de los materiales. Ya sea que esté creando aleaciones de alta resistencia o cerámicas puras, nuestra experiencia garantiza resultados óptimos. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de sinterizado de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el proceso de sinterización? Una guía para la fabricación basada en polvos

- ¿Qué es un horno de sinterización? Una guía para el procesamiento de materiales a alta temperatura

- ¿A qué temperatura se sinteriza el carburo de tungsteno? Domine el proceso de sinterización en fase líquida de 1350°C-1500°C

- ¿Cuál es el proceso de sinterización de un horno? Lograr la densificación precisa del material y la durabilidad del revestimiento

- ¿Cuáles son las principales ventajas de la sinterización al vacío? Lograr pureza y rendimiento superiores