En resumen, la temperatura es el factor más crítico en el proceso de sinterización. Proporciona la energía térmica necesaria para que los átomos se difundan a través de los límites de las partículas, soldando efectivamente el material en una masa densa y sólida. Este proceso debe ocurrir a una temperatura lo suficientemente alta como para promover este movimiento atómico, pero debe permanecer por debajo del punto de fusión del material para evitar la licuefacción completa.

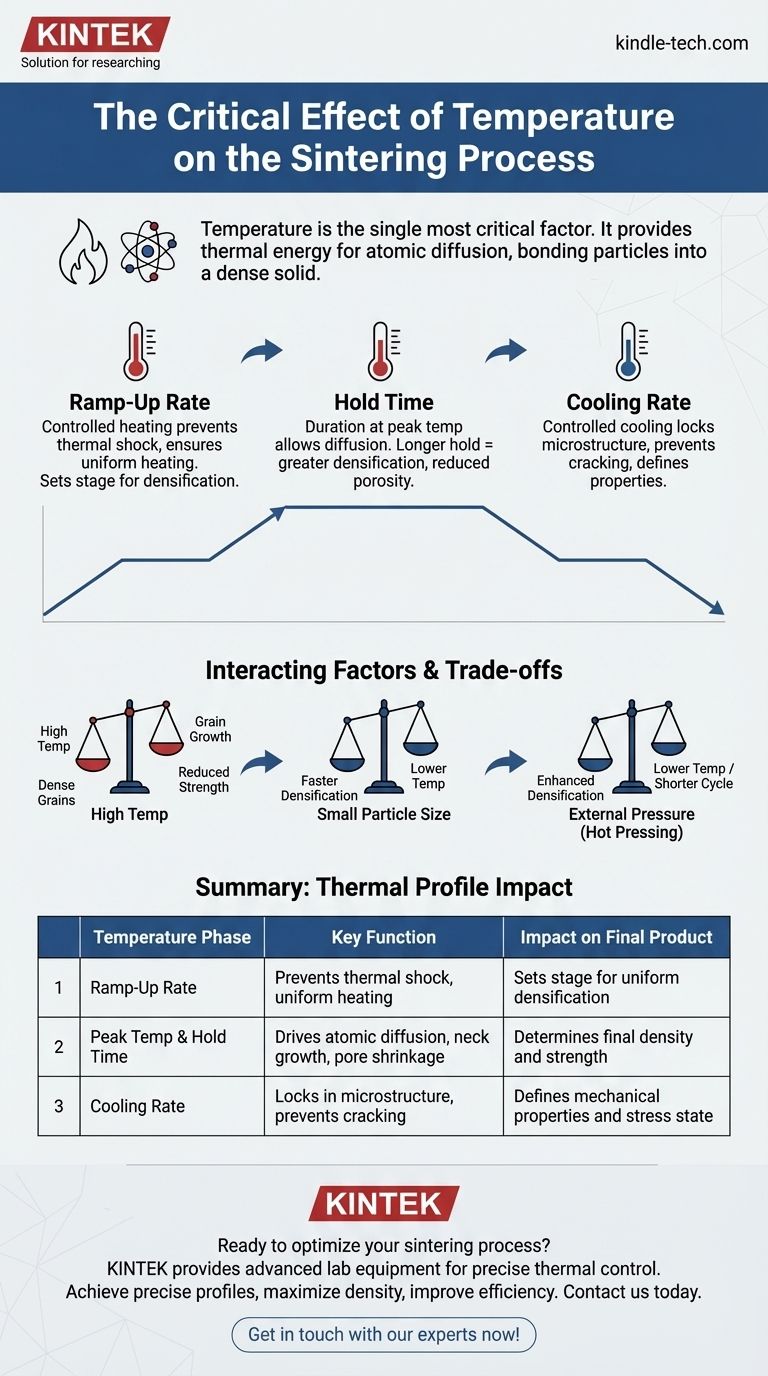

El objetivo no es simplemente alcanzar una temperatura alta, sino controlar con precisión todo el perfil térmico: la velocidad de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento. Este recorrido completo de la temperatura dicta la densidad final, la microestructura y el rendimiento último de la pieza sinterizada.

El papel fundamental de la temperatura en la difusión atómica

La sinterización es fundamentalmente un proceso de reducción de la energía superficial de una colección de partículas uniéndolas. La temperatura es el motor que impulsa esta transformación.

Suministro de energía para la unión

El calor proporciona a los átomos la energía cinética necesaria para moverse. A temperaturas suficientemente altas, los átomos pueden migrar desde el volumen de una partícula hasta los puntos de contacto, o "cuellos", entre partículas adyacentes.

Este movimiento, conocido como difusión, es lo que hace que estos cuellos crezcan, los poros se reduzcan y la pieza general se densifique y fortalezca.

La ventana de temperatura crítica

La temperatura de sinterización debe seleccionarse cuidadosamente. Debe ser lo suficientemente alta para que la difusión ocurra a una velocidad práctica, pero debe mantenerse por debajo del punto de fusión del material.

En algunos sistemas multicomponente, el proceso puede cruzar la temperatura eutéctica, que es la temperatura más baja a la que se puede formar una fase líquida. La introducción de este líquido puede acelerar drásticamente la densificación, un proceso conocido como sinterización en fase líquida.

Temperatura y cinética de sinterización

La velocidad de difusión depende en gran medida de la temperatura. Un pequeño aumento de la temperatura puede provocar un aumento exponencial de la velocidad de sinterización.

Esta relación significa que la temperatura es la palanca principal para controlar la rapidez con la que ocurre el proceso de densificación.

Más allá de la temperatura máxima: la importancia del perfil térmico

Una sinterización eficaz no se trata de un único punto de temperatura. Se trata de gestionar todo el ciclo de calentamiento y enfriamiento, ya que cada fase tiene un impacto distinto en el producto final.

La velocidad de rampa

La velocidad a la que se calienta el material hasta la temperatura máxima de sinterización es fundamental. Una rampa controlada evita el choque térmico y garantiza un calentamiento uniforme en toda la pieza.

Esta fase inicial prepara el escenario para una reorganización uniforme de las partículas y la eliminación de la porosidad durante el tiempo de mantenimiento.

El tiempo de mantenimiento

La duración que se mantiene a la temperatura máxima, a menudo denominada tiempo de mantenimiento o remojo, permite que el proceso de difusión progrese hasta su finalización.

Los tiempos de mantenimiento más largos generalmente conducen a una mayor densificación y a una menor porosidad. Por ejemplo, aumentar el tiempo de mantenimiento de 30 a 60 minutos puede reducir el tamaño de los poros hasta en un 25%.

La velocidad de enfriamiento

La velocidad de enfriamiento es tan importante como el ciclo de calentamiento. El enfriamiento controlado evita la introducción de tensión térmica que podría fracturar la pieza.

También fija la microestructura final, lo cual es esencial para lograr las propiedades mecánicas y físicas deseadas del material.

Comprensión de las compensaciones y los factores interactuantes

La temperatura no actúa de forma aislada. Su efecto es moderado por varios otros factores, creando una compleja interacción que debe gestionarse.

Temperatura frente a crecimiento de grano

Una compensación principal en la sinterización es lograr una alta densidad sin un crecimiento excesivo del grano. Si bien las temperaturas más altas aceleran la densificación, también hacen que los cristales individuales (granos) del material crezcan más.

Los granos excesivamente grandes a menudo pueden provocar una reducción de la resistencia mecánica y la tenacidad. El proceso ideal maximiza la densidad mientras restringe el tamaño del grano.

Interacción con el tamaño de partícula

El tamaño inicial de la partícula tiene un profundo impacto en el comportamiento de la sinterización. Las partículas más pequeñas tienen una mayor relación superficie-volumen, lo que proporciona una mayor fuerza impulsora para la densificación.

En consecuencia, los materiales con partículas más pequeñas a menudo se pueden sinterizar hasta obtener una densidad completa a temperaturas más bajas o en tiempos más cortos.

Interacción con la presión

La aplicación de presión externa durante el proceso, conocida como prensado en caliente, puede mejorar significativamente la densificación. La presión ayuda en la reorganización de las partículas y el colapso de los poros.

Esto permite el uso de temperaturas de sinterización más bajas, lo cual es útil para prevenir el crecimiento no deseado del grano o la degradación térmica.

Optimización de la temperatura para su objetivo de sinterización

El perfil de temperatura ideal se determina completamente en función del resultado deseado para el componente final.

- Si su enfoque principal es la densidad máxima: Es probable que necesite utilizar una temperatura cercana al extremo superior del rango viable y un tiempo de mantenimiento suficiente, mientras monitorea cuidadosamente el crecimiento excesivo del grano.

- Si su enfoque principal es controlar la microestructura: Preste mucha atención a todo el perfil térmico, ya que las velocidades de rampa y enfriamiento son tan críticas como la temperatura máxima para gestionar el tamaño del grano.

- Si su enfoque principal es la eficiencia del proceso: Considere utilizar polvos iniciales más finos o aplicar presión externa, ya que ambos pueden permitir el uso de temperaturas más bajas y tiempos de ciclo más cortos.

En última instancia, dominar el proceso de sinterización se reduce a comprender cómo todo el recorrido de la temperatura moldea la estructura del material a nivel atómico.

Tabla de resumen:

| Fase de temperatura | Función clave | Impacto en el producto final |

|---|---|---|

| Velocidad de rampa | Evita el choque térmico, garantiza un calentamiento uniforme | Prepara el escenario para una densificación uniforme |

| Temperatura máxima y tiempo de mantenimiento | Impulsa la difusión atómica, el crecimiento del cuello y la contracción de los poros | Determina la densidad y la resistencia finales |

| Velocidad de enfriamiento | Fija la microestructura, previene grietas | Define las propiedades mecánicas y el estado de tensión |

¿Listo para optimizar su proceso de sinterización y lograr una densidad y un rendimiento de material superiores?

El control térmico preciso descrito en este artículo es fundamental para el éxito. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de alta temperatura, diseñados para satisfacer las exigentes demandas de la I+D y la producción de sinterización.

Nuestras soluciones le ayudan a:

- Lograr perfiles de temperatura precisos con un control fiable de calentamiento y enfriamiento.

- Maximizar la densidad y controlar la microestructura para obtener piezas más resistentes y consistentes.

- Mejorar la eficiencia del proceso con equipos diseñados para sus materiales y objetivos específicos.

Contáctenos hoy mismo para discutir cómo la experiencia de KINTEK en equipos de laboratorio puede mejorar sus resultados de sinterización. Construyamos la solución térmica perfecta para sus necesidades de laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural