Si bien no existe una única frecuencia para todos los hornos de inducción, operan en un amplio espectro, que generalmente va desde las frecuencias de línea estándar (50-60 Hz) hasta varios cientos de kilohercios (kHz). La frecuencia específica utilizada no es arbitraria; es el parámetro de diseño más crítico que dicta las características de calentamiento, la eficiencia y la aplicación prevista del horno, desde la fusión de toneladas masivas de hierro hasta el procesamiento de aleaciones pequeñas y de alta pureza.

La frecuencia de operación de un horno de inducción es una variable fundamental que controla cómo se transfiere la energía al metal. Las frecuencias más bajas penetran más profundamente y agitan con más vigor, lo que es ideal para grandes fusiones, mientras que las frecuencias más altas proporcionan un calentamiento más superficial y controlado para aplicaciones más pequeñas o especializadas.

El papel de la frecuencia en el calentamiento por inducción

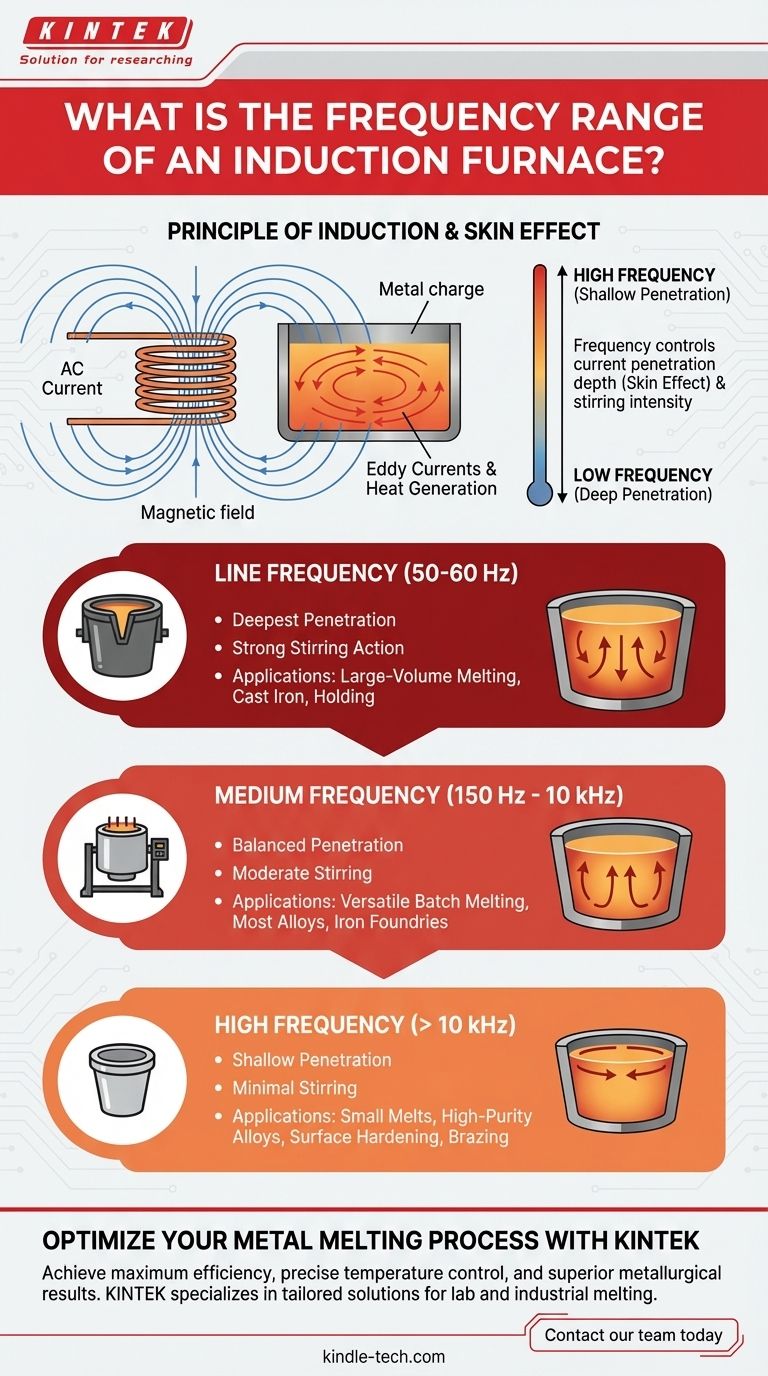

Para comprender los diferentes rangos de frecuencia, primero debemos entender la física en juego. Un horno de inducción es esencialmente un transformador grande donde la bobina primaria es la bobina de cobre refrigerada por agua, y el metal a fundir (la carga) actúa como una bobina secundaria de una sola espira.

El principio de inducción

Cuando la corriente alterna (CA) fluye a través de la bobina primaria, genera un campo magnético potente y rápidamente cambiante dentro del horno. Este campo magnético induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, dentro de la carga metálica. La resistencia eléctrica natural del metal hace que estas corrientes de Foucault generen un calor inmenso, lo que provoca la fusión.

El "Efecto Piel": Profundidad de penetración de la corriente

Fundamentalmente, estas corrientes de Foucault no fluyen uniformemente a través de toda la carga metálica. Tienden a concentrarse en la superficie exterior en un fenómeno conocido como el efecto piel. La frecuencia de operación controla directamente la profundidad de esta "piel" portadora de corriente.

La relación es inversa:

- Una frecuencia más alta da como resultado una profundidad de penetración más superficial.

- Una frecuencia más baja da como resultado una profundidad de penetración más profunda.

Agitación frente a calentamiento concentrado

Esta profundidad de penetración dicta el comportamiento del horno. Una trayectoria de corriente más profunda (baja frecuencia) interactúa con más metal, creando fuerzas electromagnéticas más fuertes que resultan en una acción de agitación natural y vigorosa. Una trayectoria de corriente más superficial (alta frecuencia) concentra la energía en la superficie para un calentamiento rápido con una agitación mínima.

Rangos de frecuencia típicos y sus aplicaciones

La elección de la frecuencia es una decisión de ingeniería deliberada basada en el resultado deseado. Los hornos se construyen para operar en uno de tres rangos generales.

Frecuencia de línea (50 – 60 Hz)

Estos hornos operan a la frecuencia estándar disponible en la red eléctrica. La frecuencia muy baja provoca la penetración de energía más profunda, lo que es ideal para fundir cargas de gran diámetro y mantener grandes volúmenes de metal fundido. La fuerte acción de agitación es excelente para homogeneizar aleaciones como el hierro fundido. Los hornos de canal, que a menudo se utilizan como contenedores, suelen funcionar a frecuencia de línea.

Frecuencia media (150 Hz – 10 kHz)

Este es el rango más común y versátil para los hornos de inducción sin núcleo modernos. Los sistemas de frecuencia media ofrecen un excelente equilibrio entre la eficiencia de calentamiento y la acción de agitación. Son adecuados para una amplia variedad de tamaños de fusión y aplicaciones, desde fundiciones de hierro hasta metales no ferrosos, proporcionando una fusión rápida sin la agitación extrema de una unidad de frecuencia de línea.

Alta frecuencia (superior a 10 kHz)

Los hornos de alta frecuencia producen una profundidad de penetración muy superficial. Esto es ideal para fundir pequeñas cantidades de metal muy rápidamente o para aplicaciones donde se desea una agitación mínima, como con aleaciones de alta pureza o especiales donde la absorción de gas es una preocupación. Este rango también se utiliza para aplicaciones que no son de fusión, como el endurecimiento superficial, la soldadura fuerte y la soldadura.

Comprender las compensaciones

Seleccionar una frecuencia implica equilibrar factores en competencia. No existe una única frecuencia "mejor", solo la más apropiada para el trabajo.

Eficiencia frente a acción de agitación

La agitación vigorosa de la operación a baja frecuencia es excelente para mezclar y uniformidad de temperatura en baños grandes. Sin embargo, esta misma turbulencia puede aumentar la oxidación (formación de escoria) y acelerar la erosión del revestimiento refractario del horno. El calentamiento de alta frecuencia es menos turbulento, pero puede que no proporcione suficiente agitación para homogeneizar adecuadamente ciertas aleaciones.

Tamaño de la fusión y acoplamiento de potencia

Para que el calentamiento por inducción sea eficiente, la profundidad de penetración debe ser significativamente menor que el diámetro del material que se calienta. Usar una frecuencia baja con una profundidad de penetración muy profunda en una pequeña pieza de metal es muy ineficiente, ya que el campo magnético "falla" el objetivo. La frecuencia debe coincidir con el tamaño de la carga.

Costo de capital y complejidad

Generalmente, los sistemas de suministro de energía que convierten la frecuencia de línea a frecuencias medias o altas son más complejos y tienen un costo inicial más alto que los transformadores simples de frecuencia de línea. Sin embargo, su flexibilidad y eficiencia para las operaciones de fusión por lotes a menudo justifican la inversión.

Tomar la decisión correcta para su objetivo

La frecuencia ideal está directamente ligada a su objetivo operativo. Al evaluar un horno de inducción, la frecuencia le indica su propósito.

- Si su enfoque principal es fundir grandes volúmenes de metales ferrosos (p. ej., hierro fundido): Un horno de frecuencia de línea o baja es óptimo para una penetración profunda de la energía y una fuerte agitación metalúrgica.

- Si su enfoque principal es la fusión flexible por lotes para varias aleaciones: Un horno de frecuencia media ofrece el mejor equilibrio entre velocidad de calentamiento, eficiencia y agitación controlada.

- Si su enfoque principal son fusiones pequeñas y de alta pureza o tratamiento térmico superficial: Un sistema de alta frecuencia proporciona un calentamiento preciso y rápido con una agitación mínima.

En última instancia, comprender la relación entre la frecuencia, la penetración y la agitación le permite seleccionar un sistema perfectamente adaptado a su proceso.

Tabla de resumen:

| Rango de frecuencia | Profundidad de penetración | Aplicaciones clave |

|---|---|---|

| Línea (50-60 Hz) | La más profunda | Fusión de gran volumen, hierro fundido, agitación fuerte |

| Media (150 Hz - 10 kHz) | Moderada | Fusión por lotes versátil, la mayoría de las aleaciones, agitación equilibrada |

| Alta (>10 kHz) | Superficial | Fusiones pequeñas, aleaciones de alta pureza, tratamientos superficiales |

Optimice su proceso de fusión de metales con KINTEK

Elegir la frecuencia correcta del horno de inducción es fundamental para lograr la máxima eficiencia, un control preciso de la temperatura y resultados metalúrgicos superiores en su laboratorio o planta de producción. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, ofreciendo soluciones personalizadas para aplicaciones de fusión de laboratorio e industriales.

Nuestros expertos le ayudarán a seleccionar la configuración ideal del horno de inducción para que coincida con su material específico, tamaño de lote y requisitos de proceso, asegurando tiempos de fusión más rápidos, costos de energía reducidos y resultados consistentes y de alta calidad.

¿Listo para mejorar sus capacidades de fusión? Comuníquese con nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo el equipo confiable de KINTEK puede impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento