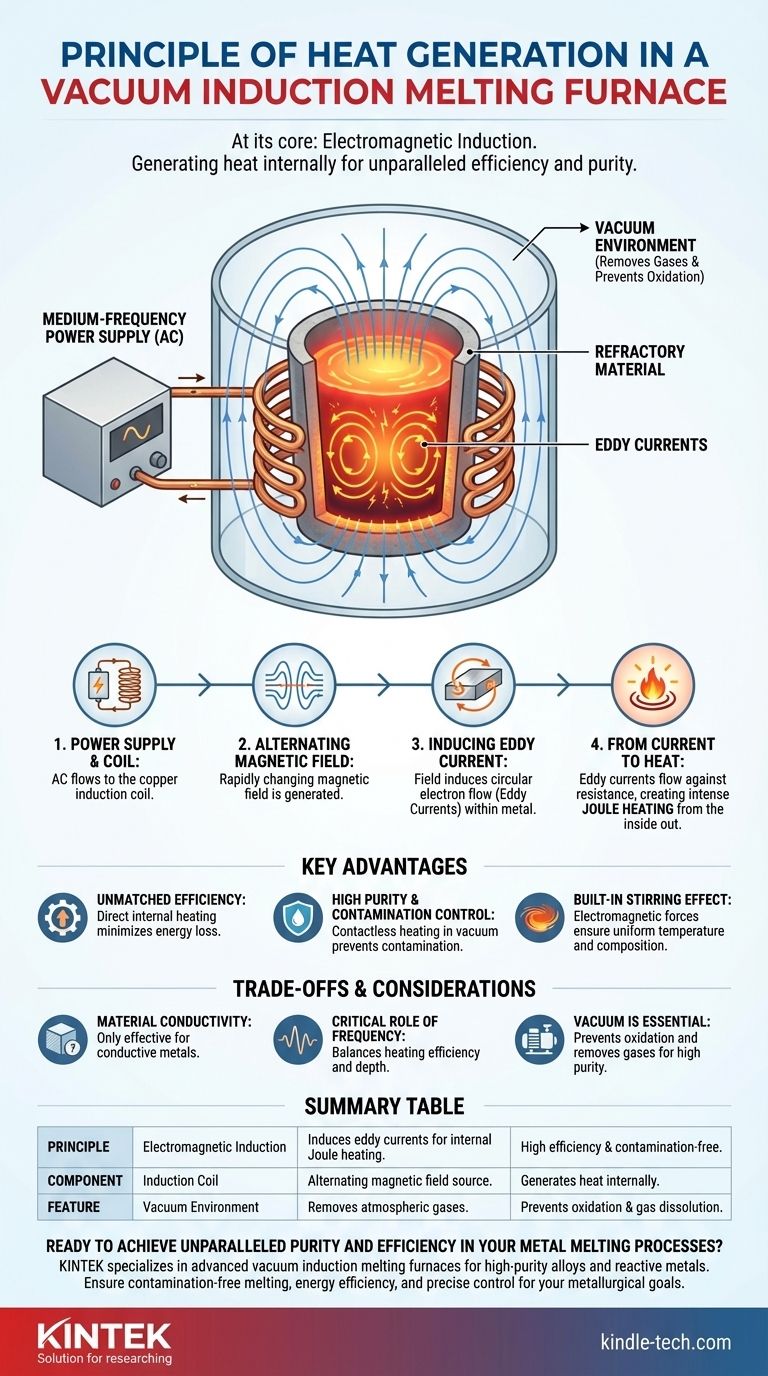

En esencia, el principio utilizado para generar calor en un horno de fusión por inducción al vacío es la inducción electromagnética. Este proceso utiliza un potente campo magnético alterno para inducir fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la carga metálica, lo que hace que se caliente y se funda de adentro hacia afuera.

A diferencia de los hornos tradicionales que aplican calor externamente, un horno de inducción convierte efectivamente el metal en el elemento calefactor. Este método de calentamiento interno es fundamentalmente más eficiente y limpio, ya que el calor se genera precisamente donde se necesita sin contacto directo de una fuente de calor.

Cómo funciona el calentamiento por inducción: un desglose paso a paso

Para comprender este proceso, es útil pensar en el horno como un transformador grande y especializado donde el metal que se está fundiendo actúa como una bobina secundaria de una sola vuelta.

La fuente de alimentación y la bobina de inducción

El proceso comienza con una fuente de alimentación de frecuencia media que envía una corriente alterna (CA) a una bobina de inducción de cobre. Esta bobina generalmente se enrolla alrededor de un crisol que contiene la carga metálica.

Generación de un campo magnético alterno

A medida que la corriente alterna fluye a través de la bobina, genera un campo magnético potente y que cambia rápidamente en el espacio ocupado por el metal.

Inducción de la corriente de Foucault

Este campo magnético alterno atraviesa continuamente la carga metálica conductora. Según la Ley de Inducción de Faraday, esto induce una fuerza electromotriz, que crea un flujo circular de electrones, o una corriente de Foucault, dentro del metal.

De la corriente al calor

El metal tiene resistencia eléctrica natural. A medida que las fuertes corrientes de Foucault fluyen contra esta resistencia, generan un calor intenso a través de un proceso conocido como calentamiento por Joule. Este calor se genera directamente dentro del material, lo que hace que alcance rápidamente su punto de fusión.

Ventajas clave de este método

El principio de calentamiento por inducción ofrece varias ventajas distintas, especialmente cuando se combina con un entorno de vacío.

Eficiencia inigualable

Debido a que el calor se genera dentro del material de carga, se pierde muy poca energía en el entorno circundante. Esto hace que la fusión por inducción sea altamente eficiente en comparación con los métodos que dependen de la combustión externa o los arcos eléctricos.

Alta pureza y control de la contaminación

No hay contacto físico entre el elemento calefactor (la bobina) y el metal. Esto, combinado con el vacío que elimina los gases atmosféricos, previene la contaminación y es ideal para fundir metales reactivos y aleaciones de alta pureza.

El efecto de agitación incorporado

Las mismas fuerzas electromagnéticas que inducen las corrientes de Foucault también crean una acción de agitación dentro del baño de metal fundido. Esto asegura que la temperatura y la composición del fundido permanezcan uniformes, lo cual es crucial para producir aleaciones de alta calidad.

Comprensión de las compensaciones y consideraciones

Aunque potente, este método no es universal. Su efectividad se rige por las leyes de la física y las propiedades del material que se procesa.

La conductividad del material es clave

El calentamiento por inducción se basa en que el material sea un conductor eléctrico. El principio es muy eficaz para los metales, pero no es adecuado para fundir materiales no conductores como las cerámicas.

El papel fundamental de la frecuencia

La frecuencia de la corriente alterna es un parámetro crucial. Se elige una "frecuencia media", como se cita en el proceso, para equilibrar la eficiencia de calentamiento con la profundidad de penetración del campo magnético, asegurando que toda la carga se caliente de manera uniforme.

Por qué el vacío es separado pero esencial

El principio de calentamiento por inducción en sí mismo no requiere vacío. Sin embargo, para fundir metales reactivos o de alta pureza, el vacío es esencial para prevenir la oxidación y eliminar los gases disueltos que de otro modo comprometerían la calidad del producto final.

Tomar la decisión correcta para su objetivo

Comprender este principio fundamental ayuda a aclarar cuándo un horno de inducción al vacío es la herramienta óptima para un objetivo metalúrgico específico.

- Si su enfoque principal es la pureza del material: La combinación de calentamiento por inducción sin contacto y un entorno de vacío proporciona la fusión más limpia posible, libre de contaminación atmosférica y de la fuente.

- Si su enfoque principal es la eficiencia energética: Calentar la carga directamente desde el interior minimiza las pérdidas térmicas, lo que la convierte en uno de los métodos más eficientes para fundir metales.

- Si su enfoque principal es la uniformidad de la composición: El efecto de agitación electromagnética natural es un beneficio clave, que garantiza un baño fundido homogéneo sin piezas mecánicas.

En última instancia, la fusión por inducción al vacío aprovecha la física fundamental para crear un elemento calefactor interno preciso, limpio y eficiente a partir del propio material que desea fundir.

Tabla resumen:

| Principio | Componente clave | Cómo funciona | Beneficio clave |

|---|---|---|---|

| Inducción electromagnética | Bobina de inducción | El campo magnético alterno induce corrientes de Foucault en el metal, generando calor interno a través del calentamiento por Joule. | Fusión de alta eficiencia y libre de contaminación. |

| Entorno de vacío | Cámara de vacío | Elimina los gases atmosféricos para prevenir la oxidación y la disolución de gases. | Ideal para metales reactivos y aleaciones de alta pureza. |

| Agitación electromagnética | Baño de metal fundido | Las corrientes inducidas crean una acción de agitación natural para una temperatura y composición uniformes. | Producción de aleaciones consistentes y de alta calidad. |

¿Listo para lograr una pureza y eficiencia sin igual en sus procesos de fusión de metales? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de fusión por inducción al vacío diseñados para aleaciones de alta pureza y metales reactivos. Nuestras soluciones garantizan una fusión libre de contaminación, eficiencia energética y control preciso de la temperatura, perfectas para laboratorios centrados en la pureza y uniformidad del material. Contáctenos hoy para explorar cómo nuestra experiencia puede mejorar sus resultados metalúrgicos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento