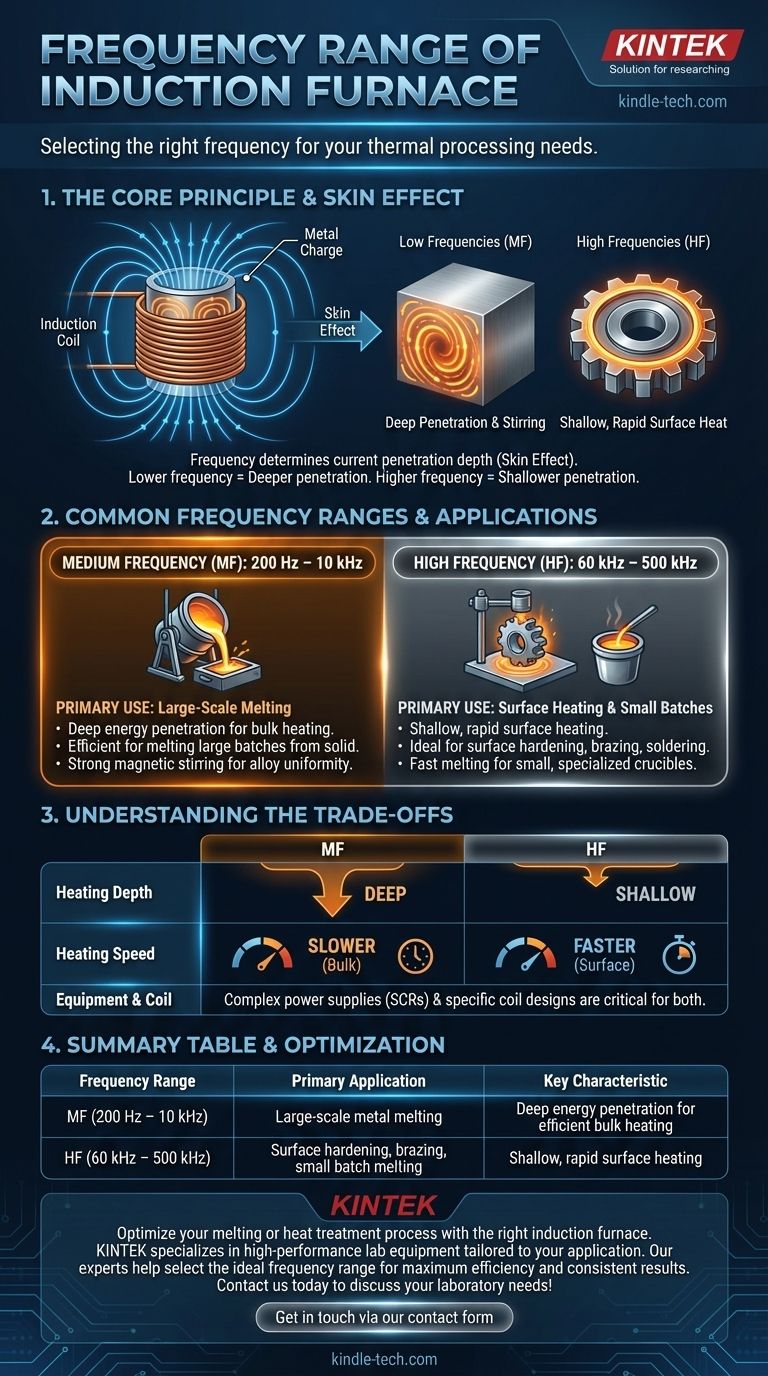

La frecuencia de un horno de inducción no es un valor único, sino que se encuentra en rangos distintos según su aplicación prevista. Los hornos diseñados para la fusión a gran escala operan en el rango de frecuencia media (MF), típicamente de 200 Hz a 10 kHz. En contraste, los sistemas utilizados para el calentamiento superficial o tareas de fusión más pequeñas y precisas operan en el rango de alta frecuencia (HF), que puede abarcar de 60 kHz a 500 kHz.

La elección de la frecuencia es una decisión de ingeniería crítica que dicta la función principal del horno. Las frecuencias más bajas penetran el metal más profundamente para fundir grandes volúmenes, mientras que las frecuencias más altas concentran la energía cerca de la superficie para calentar rápidamente o tratar lotes más pequeños.

Por qué la frecuencia es el factor decisivo

Para comprender los diferentes rangos de frecuencia, primero debemos entender el principio fundamental del calentamiento por inducción y cómo la frecuencia controla directamente su comportamiento.

El principio del calentamiento por inducción

Un horno de inducción funciona como un transformador. Una bobina primaria, alimentada por una corriente alterna, genera un campo magnético potente y que cambia rápidamente. El metal a calentar (la "carga") se coloca dentro de este campo, convirtiéndose efectivamente en una bobina secundaria.

Este campo magnético induce corrientes eléctricas potentes, conocidas como corrientes de Foucault, que fluyen dentro del metal. La resistencia natural del metal al flujo de estas corrientes de Foucault genera un calor inmenso, lo que provoca su fusión.

El crítico "Efecto Piel"

La frecuencia de operación de la fuente de alimentación determina directamente qué tan profundamente penetran estas corrientes de Foucault en el metal. Este fenómeno se conoce como el efecto piel.

A frecuencias altas, las corrientes de Foucault se ven obligadas a fluir en una capa delgada cerca de la superficie del material. A frecuencias más bajas, las corrientes pueden penetrar mucho más profundamente en el núcleo del metal.

Agitación magnética para uniformidad

Un beneficio secundario de este proceso es una acción de agitación natural. Las fuerzas creadas por el campo magnético y las corrientes de Foucault hacen que el metal fundido circule, asegurando una temperatura uniforme y una composición de aleación consistente.

Rangos de frecuencia comunes y sus aplicaciones

El "efecto piel" es la razón por la cual los sistemas de inducción están diseñados para bandas de frecuencia específicas. Cada banda está optimizada para un tipo diferente de procesamiento térmico.

Hornos de Frecuencia Media (MF): 200 Hz – 10 kHz

Este es el rango de trabajo para la mayoría de las fundiciones y operaciones de fusión de metales. La frecuencia más baja permite que la energía penetre profundamente en la carga.

Esta penetración profunda es esencial para fundir eficientemente grandes lotes de metal desde un estado sólido. El fuerte campo magnético también crea una acción de agitación robusta, ideal para mezclar aleaciones.

Hornos de Alta Frecuencia (HF): 60 kHz – 500 kHz

Los sistemas de alta frecuencia se utilizan cuando el calentamiento debe ser rápido y localizado. La poca profundidad de penetración de la energía es ideal para aplicaciones que no implican la fusión de grandes volúmenes.

Los usos comunes incluyen el endurecimiento superficial de piezas de acero, la soldadura fuerte (brazing), la soldadura blanda (soldering) y la fusión de lotes muy pequeños y especializados de material donde la velocidad es más importante que el calentamiento profundo.

Comprensión de las compensaciones

Seleccionar una frecuencia es un equilibrio entre la profundidad de calentamiento, la velocidad y las consideraciones del equipo. No es una decisión única para todos.

Profundidad de penetración frente a velocidad de calentamiento

Esta es la compensación fundamental. Un horno de frecuencia media calienta toda la carga a fondo, pero tarda más en llevar una gran masa a la temperatura. Un sistema de alta frecuencia calienta la capa superficial casi instantáneamente, pero es ineficiente para fundir un bloque grande y sólido de metal.

Complejidad del equipo

La fuente de alimentación y el sistema de control son componentes críticos. Estos sistemas deben generar de manera confiable la frecuencia y potencia especificadas, a menudo utilizando circuitos integrados complejos y rectificadores controlados por silicio (SCR) para gestionar las altas cargas eléctricas. Las fuentes de alimentación de mayor frecuencia pueden ser más complejas y costosas.

Diseño de la bobina

La propia bobina de inducción debe diseñarse específicamente para la frecuencia de operación del horno y la forma de la carga. Una bobina mal diseñada será muy ineficiente y puede provocar un rendimiento deficiente, independientemente de la capacidad de la fuente de alimentación.

Tomar la decisión correcta para su aplicación

La frecuencia óptima está dictada enteramente por su material y objetivo de proceso.

- Si su enfoque principal es fundir grandes volúmenes de metal (por ejemplo, una fundición): Necesita una penetración profunda de la energía para la eficiencia, lo que hace que un horno de frecuencia media sea la opción estándar.

- Si su enfoque principal es el tratamiento superficial (por ejemplo, endurecimiento superficial de engranajes): Necesita un calentamiento superficial preciso y superficial, lo que hace que un sistema de alta frecuencia sea la herramienta correcta.

- Si su enfoque principal es fundir lotes pequeños y especializados rápidamente: Un horno de alta frecuencia puede ser más eficiente y rápido para crisoles pequeños y metales preciosos.

Comprender la relación directa entre la frecuencia y la profundidad de calentamiento le permite seleccionar la tecnología más eficiente para su proceso industrial específico.

Tabla de resumen:

| Rango de Frecuencia | Aplicación Principal | Característica Clave |

|---|---|---|

| Frecuencia Media (200 Hz – 10 kHz) | Fusión de metales a gran escala | Penetración profunda de energía para una fusión a granel eficiente |

| Alta Frecuencia (60 kHz – 500 kHz) | Endurecimiento superficial, soldadura fuerte, fusión de lotes pequeños | Calentamiento superficial rápido y superficial |

Optimice su proceso de fusión o tratamiento térmico con el horno de inducción adecuado.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de inducción adaptados a su aplicación específica, ya sea que esté fundiendo grandes lotes o realizando tratamientos superficiales precisos. Nuestros expertos le ayudarán a seleccionar el rango de frecuencia ideal para maximizar la eficiencia, garantizar un calentamiento uniforme y lograr resultados consistentes.

Contáctenos hoy para discutir sus necesidades de laboratorio y descubrir cómo nuestras soluciones confiables pueden mejorar su productividad. ¡Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento