En esencia, el tratamiento térmico del acero es un proceso altamente controlado de calentamiento y enfriamiento del metal para alterar deliberadamente su estructura interna. No es un método único, sino una familia de técnicas diseñadas para manipular las propiedades físicas y mecánicas del acero. El objetivo es lograr características específicas, como una mayor dureza, una mejor tenacidad o una maquinabilidad mejorada, sin cambiar la forma del acero.

El propósito central del tratamiento térmico del acero es modificar su microestructura, la disposición interna de sus cristales. Al controlar la temperatura y la velocidad de enfriamiento, se puede dictar si el acero final es duro y quebradizo, blando y dúctil, o una combinación precisamente diseñada de ambos.

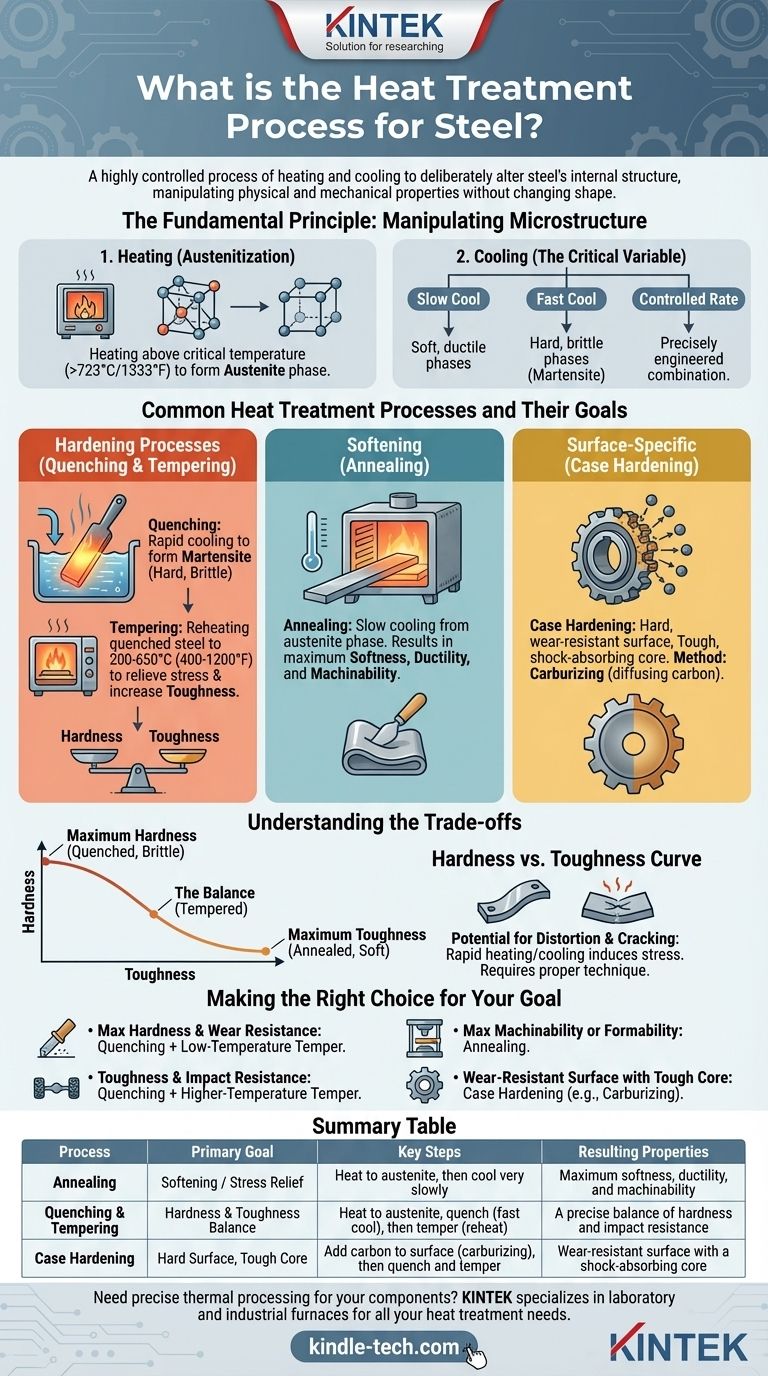

El principio fundamental: Manipulación de la microestructura

Para comprender el tratamiento térmico, primero debe comprender que el acero no es un material estático. Sus propiedades están dictadas por su estructura cristalina interna, que puede cambiarse con el calor.

El papel del calentamiento (austenización)

Cuando se calienta el acero por encima de una temperatura crítica (típicamente por encima de 723 °C o 1333 °F), su estructura cristalina se transforma en una fase llamada austenita.

En este estado, la red de hierro puede disolver los átomos de carbono de manera mucho más efectiva. Esta fase austenítica es el punto de partida necesario para la mayoría de los tratamientos de endurecimiento y ablandamiento.

El papel crítico del enfriamiento

Las propiedades finales del acero se determinan por lo que sucede a medida que se enfría desde la fase de austenita. La velocidad de enfriamiento es la variable más importante.

Un enfriamiento muy lento permite que la estructura se transforme en fases blandas y dúctiles. Un enfriamiento muy rápido atrapa los átomos de carbono en una nueva estructura altamente tensa, creando una dureza extrema.

Procesos comunes de tratamiento térmico y sus objetivos

Las diferentes necesidades de ingeniería requieren diferentes propiedades. Los siguientes procesos son las herramientas principales utilizadas para lograrlas.

Procesos de endurecimiento: Temple y revenido

El temple es el proceso de enfriar el acero extremadamente rápido, típicamente sumergiéndolo en agua, aceite o salmuera. Este enfriamiento rápido congela la microestructura en un estado muy duro y quebradizo llamado martensita.

Aunque extremadamente duro, el acero recién templado a menudo es demasiado quebradizo para un uso práctico. Por eso, el revenido es un paso de seguimiento esencial.

El revenido implica recalentar el acero templado a una temperatura más baja (por ejemplo, 200-650 °C o 400-1200 °F) y mantenerlo allí. Este proceso alivia las tensiones internas e intercambia parte de la dureza extrema por un aumento significativo de la tenacidad, que es la capacidad de absorber impactos sin fracturarse.

Ablandamiento y alivio de tensiones: Recocido

El recocido es esencialmente lo opuesto al endurecimiento. El acero se calienta hasta su fase austenítica y luego se enfría muy lentamente, a menudo dejándolo enfriar dentro del horno.

Este enfriamiento lento permite que la microestructura se forme en su estado más blando y dúctil. El acero recocido es fácil de mecanizar, formar o estampar, lo que lo hace ideal para procesos de fabricación que ocurren antes de un paso de endurecimiento final.

Procesos específicos de superficie: Cementación

Para muchos componentes como engranajes o cojinetes, se necesita una superficie muy dura y resistente al desgaste, pero un núcleo más blando y tenaz que pueda soportar golpes. La cementación logra esto.

El método más común es la carburación, donde el carbono se difunde en la superficie de una pieza de acero con bajo contenido de carbono a alta temperatura.

Después de la carburación, la pieza se templa y se revierte. Solo la "caja" con alto contenido de carbono se vuelve extremadamente dura, mientras que el núcleo con bajo contenido de carbono permanece tenaz y dúctil.

Comprender las compensaciones

El tratamiento térmico no es una panacea; es un proceso de equilibrio de propiedades contrapuestas. Hacer que un acero sea más duro casi siempre lo hace más quebradizo.

La curva de dureza vs. tenacidad

Esta es la compensación más crítica en metalurgia.

- Dureza máxima: Se logra mediante el temple, pero resulta en una alta fragilidad. Ideal para herramientas que necesitan mantener un filo afilado pero que no sufrirán grandes impactos.

- Tenacidad máxima: Se logra mediante el recocido o el revenido a alta temperatura, pero resulta en un material blando. Ideal para piezas que necesitan deformarse sin romperse.

- El equilibrio: La mayoría de las aplicaciones de ingeniería requieren un equilibrio. El revenido permite ajustar con precisión la combinación deseada de dureza y tenacidad para una aplicación específica.

Potencial de distorsión y agrietamiento

Los ciclos rápidos de calentamiento y enfriamiento, especialmente el temple, inducen una tensión interna significativa en el acero.

Si no se realiza correctamente, esta tensión puede hacer que la pieza se deforme, se distorsione o incluso se agriete. La técnica adecuada, la selección del material y la geometría de la pieza son fundamentales para evitar estos fallos.

Tomar la decisión correcta para su objetivo

El proceso de tratamiento térmico correcto siempre está dictado por la aplicación final del componente.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste: Especifique el temple seguido de un revenido a baja temperatura (por ejemplo, para herramientas de corte o cojinetes).

- Si su objetivo principal es la tenacidad y la resistencia al impacto: Especifique el temple seguido de un revenido a mayor temperatura (por ejemplo, para ejes de vehículos, pernos estructurales o resortes).

- Si su objetivo principal es la máxima maquinabilidad o formabilidad: Especifique el recocido como un paso preliminar antes de cualquier operación de conformado.

- Si su objetivo principal es una superficie resistente al desgaste con un núcleo tenaz: Especifique un proceso de cementación como la carburación (por ejemplo, para engranajes o árboles de levas).

Al comprender estos procesos centrales, puede transformar una pieza de acero estándar en un componente diseñado con precisión para su tarea.

Tabla resumen:

| Proceso | Objetivo principal | Pasos clave | Propiedades resultantes |

|---|---|---|---|

| Recocido | Ablandamiento / Alivio de tensiones | Calentar hasta austenita, luego enfriar muy lentamente | Máxima blandura, ductilidad y maquinabilidad |

| Temple y Revenido | Equilibrio dureza y tenacidad | Calentar hasta austenita, templar (enfriamiento rápido), luego revenir (recalentar) | Un equilibrio preciso de dureza y resistencia al impacto |

| Cementación | Superficie dura, núcleo tenaz | Añadir carbono a la superficie (carburación), luego templar y revenir | Superficie resistente al desgaste con un núcleo amortiguador |

¿Necesita un procesamiento térmico preciso para sus componentes?

Comprender la teoría es el primer paso. Lograr resultados consistentes y de alta calidad requiere el equipo adecuado. KINTEK se especializa en hornos de laboratorio e industriales para todas sus necesidades de tratamiento térmico, desde hornos de revenido precisos hasta hornos de endurecimiento de alta temperatura.

Proporcionamos las soluciones de procesamiento térmico confiables en las que confían los fabricantes y los laboratorios de I+D para lograr propiedades exactas del material. Permítanos discutir cómo nuestro equipo puede mejorar su proceso.

Contacte hoy mismo a nuestros expertos en termal para una consulta adaptada a su aplicación.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué hay dentro de un horno de mufla? Descubra los componentes clave para un procesamiento preciso a alta temperatura

- ¿Cuál es la función específica de un horno de secado por chorro en el procesamiento de SiC/ZTA? Garantizar cerámicas sin defectos

- ¿Cuál es el papel de un horno de alta temperatura en la preparación de cerámicas de mullita porosa? Lograr precisión estructural

- ¿Cuál es el proceso básico del tratamiento térmico? Domine las 3 etapas para transformar las propiedades del metal

- ¿Cuál es otro nombre para un horno mufla? Comprendiendo el principio fundamental del calentamiento aislado

- ¿Cuál es el propósito de usar un horno mufla de alta temperatura para la calcinación de biomasa de álamo? Mejore su análisis de metales

- ¿Cuál es el principio del horno de sinterización? Aprovechando el calor y la atmósfera para la transformación de materiales

- ¿Cómo contribuye un horno de calentamiento externo a los modelos cinéticos de oxidación? Control de Precisión para la Investigación del Aluminio