En esencia, la importancia del proceso de sinterización radica en su capacidad única para transformar polvos sueltos en una masa fuerte, densa y sólida sin fundir el material. Esto se logra aplicando calor y presión, lo que hace que los átomos de las partículas individuales se unan, cambiando fundamentalmente las propiedades del material para lograr el resultado de ingeniería deseado.

La sinterización no es meramente un método para crear un objeto sólido a partir de polvo. Su verdadera importancia reside en su poder para controlar y mejorar con precisión las características finales de un material, desde la resistencia mecánica y la densidad hasta la conductividad eléctrica y el rendimiento térmico.

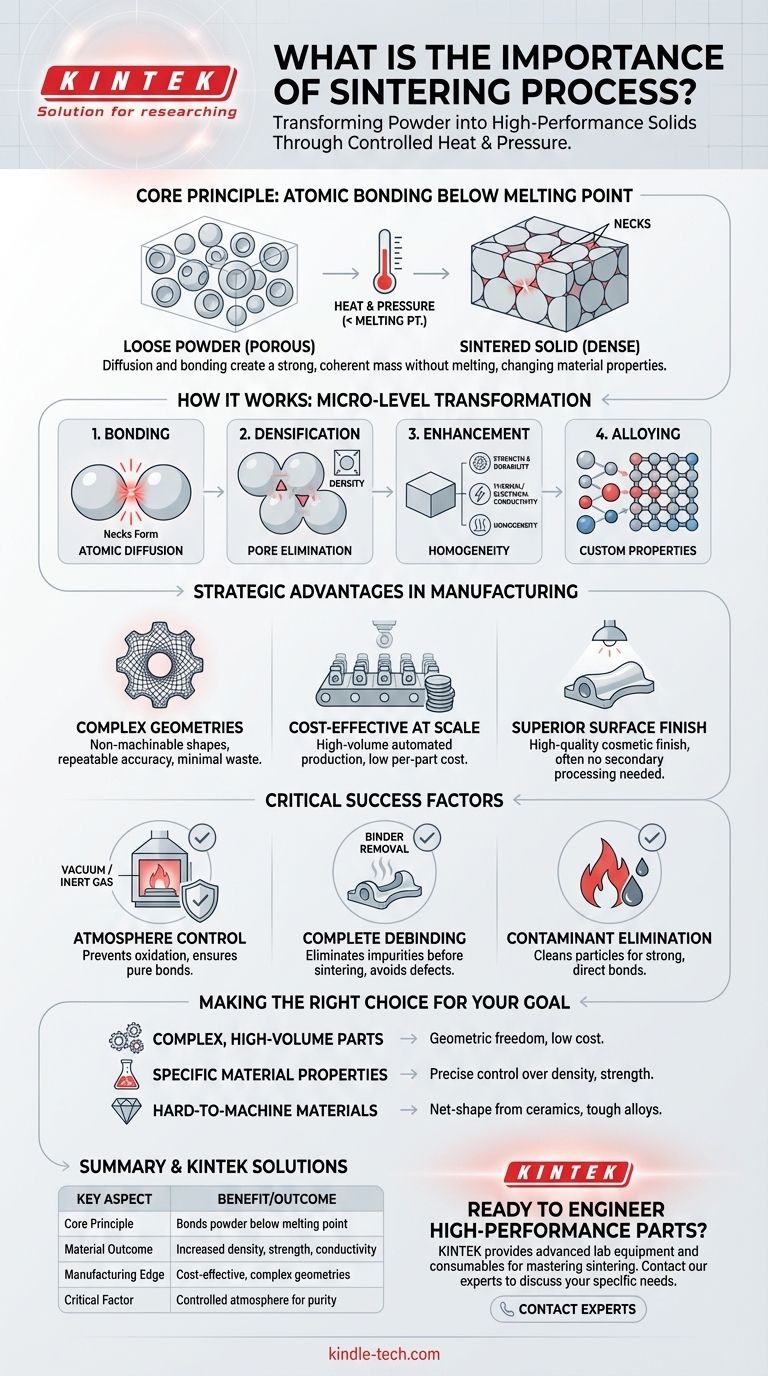

Cómo la sinterización transforma fundamentalmente los materiales

La sinterización funciona a nivel microscópico para construir una pieza final robusta. El proceso implica más que solo compactación; es un tratamiento térmico cuidadosamente controlado que rediseña la estructura interna del material.

El Principio: Unión por debajo del punto de fusión

El proceso utiliza calor lo suficientemente alto como para excitar los átomos y fomentar la difusión, pero se mantiene por debajo del punto de fusión del material. Esta energía permite que los átomos en las superficies de las partículas de polvo adyacentes se muevan y creen enlaces sólidos, o "cuellos", donde se tocan. A medida que estos cuellos crecen, las partículas individuales se fusionan en una estructura coherente y sólida.

De poroso a denso

Un resultado clave de la sinterización es la drástica reducción de la porosidad. El polvo compactado inicial está lleno de huecos. Durante la sinterización, estos poros se encogen y pueden eliminarse, lo que da como resultado una pieza final densa y más fuerte. Este aumento de la densidad está directamente relacionado con mejoras en casi todas las propiedades físicas.

Mejora de las propiedades del material

Al cerrar estos huecos internos, la sinterización mejora significativamente las características clave. Propiedades como la resistencia mecánica, la durabilidad, la conductividad térmica y la conductividad eléctrica mejoran a medida que el material se vuelve más denso y homogéneo.

Aleación y personalización de materiales

La sinterización también brinda la oportunidad de crear aleaciones. Al mezclar diferentes polvos elementales (como grafito, níquel o cobre con hierro), el proceso facilita la difusión de estos elementos en el material primario, creando una aleación personalizada con propiedades específicas que son consistentes en toda la pieza.

Las ventajas estratégicas en la fabricación

Más allá de su efecto en los materiales, la sinterización ofrece beneficios tangibles que la convierten en una piedra angular de la producción moderna de alto volumen.

Producción en masa de geometrías complejas

La sinterización sobresale en la producción de piezas con geometrías no mecanizables o características internas intrincadas. Debido a que la pieza se forma en un troquel, se pueden crear formas complejas de manera repetible y precisa, evitando las limitaciones y el desperdicio de la fabricación sustractiva.

Rentabilidad a escala

Si bien el utillaje inicial puede ser una inversión, la sinterización es extremadamente rentable para grandes volúmenes de producción. El proceso es altamente automatizado, rápido y genera un desperdicio mínimo de material, lo que lleva a un bajo costo por pieza.

Acabado superficial superior

Las piezas a menudo salen del horno de sinterización con un acabado cosmético de alta calidad que puede no requerir procesos de acabado secundarios. Esto reduce aún más el tiempo y el costo de producción.

Comprender los factores críticos del proceso

Lograr estos beneficios no es automático. El éxito de la sinterización depende de un control preciso sobre varias variables críticas, y la falta de gestión de las mismas puede provocar piezas defectuosas.

La importancia del control de la atmósfera

La atmósfera de sinterización es uno de los factores más críticos. El uso de vacío o un ambiente de gas controlado previene la oxidación y la contaminación del material a altas temperaturas. Una atmósfera inerte asegura que se puedan formar enlaces atómicos fuertes y puros, lo que lleva a un producto de alta densidad con propiedades mecánicas superiores.

El riesgo de un desaglomerado deficiente

Muchos procesos de pulvimetalurgia utilizan un aglutinante para mantener el polvo en su estado "verde" después de la compactación. El desaglomerado es el paso crucial para eliminar este aglutinante antes de que comience la sinterización. Si el desaglomerado es incompleto, las impurezas restantes pueden contaminar el horno, causar ampollas en la superficie o crear poros internos que no se pueden eliminar durante la sinterización, comprometiendo la integridad de la pieza.

Eliminación de contaminantes

El calor del proceso de sinterización también sirve para quemar contaminantes como los lubricantes utilizados durante la compactación y para reducir los óxidos superficiales en las partículas de polvo. Esta acción de limpieza es esencial para crear los enlaces fuertes y directos que le dan su resistencia a una pieza sinterizada.

Tomar la decisión correcta para su objetivo

La sinterización es una herramienta poderosa cuando se aplica al problema correcto. Su objetivo específico determinará si es el proceso de fabricación óptimo para su proyecto.

- Si su enfoque principal es crear piezas complejas de alto volumen: La sinterización ofrece una libertad geométrica y una repetibilidad inigualables a un bajo costo por unidad.

- Si su enfoque principal es lograr propiedades de material específicas: El proceso permite un control preciso sobre la densidad, la resistencia y la conductividad mediante la gestión de la composición del polvo y la atmósfera del horno.

- Si su enfoque principal es trabajar con materiales difíciles de mecanizar: La sinterización es un método esencial para crear piezas con forma final a partir de cerámicas o aleaciones metálicas resistentes que de otro modo serían difíciles de procesar.

En última instancia, comprender la sinterización le permite ir más allá de las limitaciones de fabricación tradicionales y construir piezas con un rendimiento diseñado con precisión.

Tabla resumen:

| Aspecto clave | Beneficio/Resultado |

|---|---|

| Principio fundamental | Une partículas de polvo por debajo del punto de fusión |

| Resultado del material | Mayor densidad, resistencia y conductividad |

| Ventaja de fabricación | Producción rentable de geometrías complejas |

| Factor crítico | Atmósfera controlada para pureza y resistencia |

¿Listo para diseñar piezas de alto rendimiento con sinterización de precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles esenciales para dominar el proceso de sinterización. Ya sea que esté desarrollando nuevos materiales o ampliando la producción, nuestras soluciones lo ayudan a lograr una densidad, resistencia y geometrías complejas superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de sinterización y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas