En esencia, la fusión por inducción es un proceso metalúrgico que utiliza campos magnéticos potentes y fluctuantes para convertir el metal sólido en líquido. En lugar de aplicar una llama externa o un arco eléctrico, este método genera calor directamente dentro del propio metal, lo que lo convierte en una forma excepcionalmente limpia y eficiente de fundir materiales conductores.

El principio central de la fusión por inducción es convertir el propio metal en la fuente de calor. Al inducir fuertes corrientes eléctricas dentro de la carga, el proceso evita el contacto directo y la contaminación, ofreciendo un control inigualable sobre el entorno de fusión.

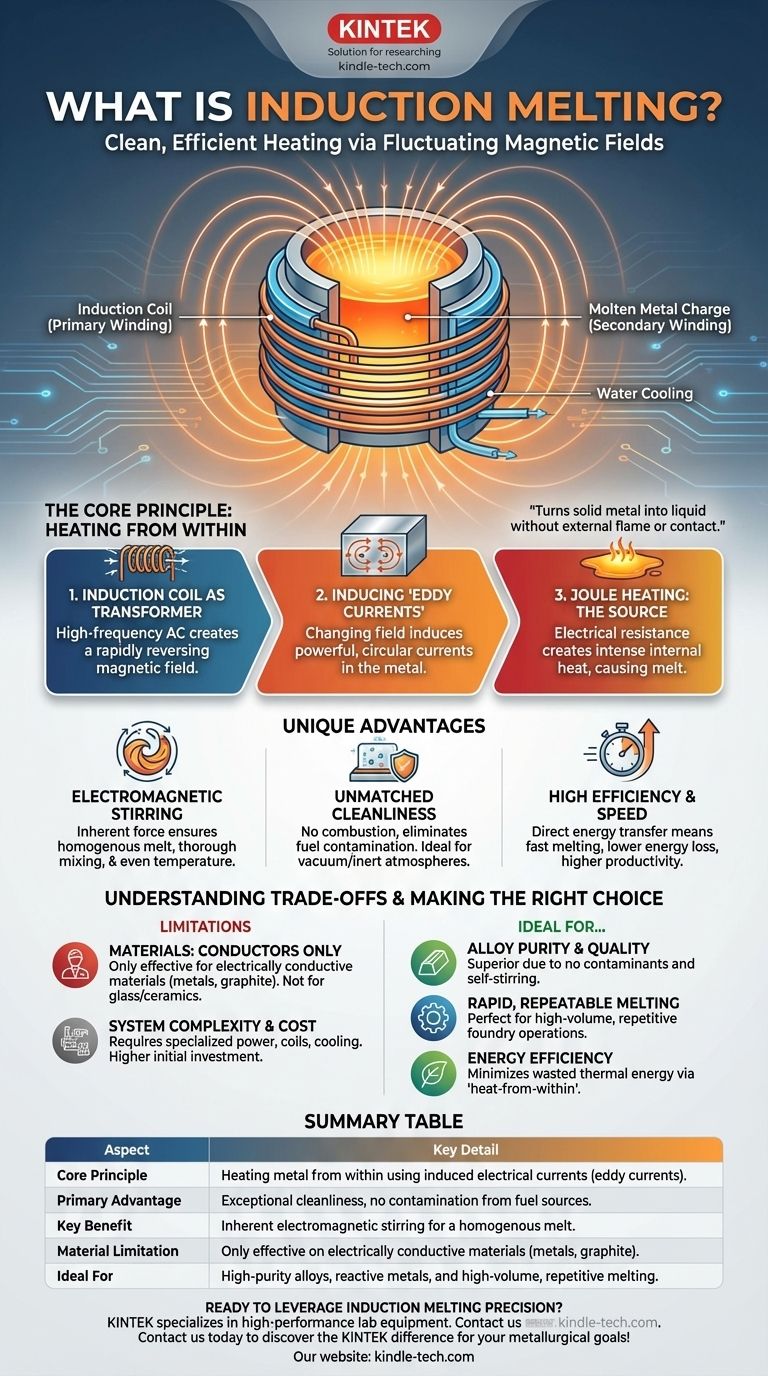

El Principio Central: Calentar desde el Interior

La fusión por inducción opera según las leyes fundamentales del electromagnetismo descubiertas por Michael Faraday. Todo el proceso es una transferencia de energía sin contacto.

La Bobina de Inducción como Transformador

El componente principal del sistema es una bobina de cobre refrigerada por agua. Cuando una corriente alterna (CA) de alta frecuencia de una fuente de alimentación pasa a través de esta bobina, genera un campo magnético fuerte y que invierte rápidamente su dirección en el espacio dentro de la bobina.

Esta configuración funciona como un transformador. La bobina de cobre actúa como el devanado primario, y el metal colocado en su interior para ser fundido se convierte en el devanado secundario.

Inducción de "Corrientes Parásitas" en el Metal

A medida que el campo magnético cambia rápidamente de dirección, induce corrientes eléctricas potentes y circulares dentro del metal conductor. Estas se conocen como corrientes parásitas (o corrientes de Foucault).

Este es el mismo principio utilizado en muchas tecnologías comunes, pero a una escala masivamente mayor. La carga metálica no necesita tocar la bobina; solo necesita estar dentro de su campo magnético.

Calentamiento Joule: La Fuente de la Fusión

Las corrientes parásitas inducidas fluyen en contra de la resistencia eléctrica natural del metal. Esta resistencia crea un calor intenso, un fenómeno conocido como calentamiento Joule.

Este calor generado internamente eleva rápidamente la temperatura del metal hasta su punto de fusión y más allá, convirtiéndolo en estado líquido sin que ningún elemento o llama externa haga contacto.

Las Ventajas Únicas del Método de Inducción

La física detrás de la fusión por inducción proporciona varias ventajas operativas distintas sobre otros métodos, como los hornos de arco o de gas.

Agitación Electromagnética Inherente

Las mismas fuerzas que inducen las corrientes parásitas también ejercen una potente acción de agitación sobre el metal fundido. Esta agitación electromagnética es un beneficio crítico.

Asegura que todo el lote de metal fundido sea homogéneo, con los elementos de aleación mezclados a fondo y la temperatura distribuida uniformemente. Esto conduce a un producto final de mayor calidad y más consistente.

Limpieza y Pureza Inigualables

Debido a que el calor se genera dentro del metal, no hay necesidad de combustión. Esto elimina por completo la contaminación por subproductos del combustible como gas y hollín.

El proceso es tan limpio que se puede realizar en vacío o en atmósfera inerte, lo cual es esencial para fundir metales reactivos o producir aleaciones con una pureza extremadamente alta.

Alta Eficiencia y Velocidad

El calentamiento por inducción es notablemente rápido y eficiente porque la energía se transfiere directamente al material. Se pierde muy poco calor en el entorno circundante en comparación con los hornos tradicionales donde el calor debe irradiar desde una fuente externa.

Esta velocidad y eficiencia se traducen directamente en un menor consumo de energía por tonelada de metal fundido y una mayor productividad.

Comprender las Desventajas

Aunque es potente, el método de inducción no es una solución universal. Su eficacia está ligada directamente a las propiedades físicas del material que se está fundiendo.

Limitación del Material: Solo Conductores

Todo el proceso se basa en inducir corrientes eléctricas dentro del material objetivo. Por lo tanto, la fusión por inducción solo es efectiva para materiales eléctricamente conductores, es decir, metales y ciertos compuestos conductores como el grafito.

No se puede utilizar para fundir directamente materiales no conductores como vidrio, cerámica o polímeros, ya que el campo magnético pasará a través de ellos sin inducir calor.

Complejidad y Costo del Sistema

Un horno de inducción es un equipo sofisticado. Requiere una fuente de alimentación de alta frecuencia especializada, bobinas diseñadas con precisión y sistemas de refrigeración robustos.

Esto puede resultar en una mayor inversión de capital inicial en comparación con diseños de hornos más simples. La frecuencia de la fuente de alimentación también debe coincidir cuidadosamente con el tamaño, la forma y el tipo de metal que se funde para una eficiencia óptima.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un proceso de fusión depende totalmente de los requisitos de su producto final. La fusión por inducción sobresale donde el control y la pureza son primordiales.

- Si su enfoque principal es la pureza y calidad de la aleación: La inducción es la opción superior debido a la ausencia de contaminantes y la acción de autoagitación que garantiza una mezcla homogénea.

- Si su enfoque principal es la fusión rápida y repetible: La velocidad y el control preciso de la temperatura de los sistemas de inducción los hacen ideales para operaciones de fundición repetitivas y de gran volumen.

- Si su enfoque principal es la eficiencia energética: El principio de "calor desde el interior" hace que la inducción sea una de las tecnologías de fusión más eficientes energéticamente disponibles, minimizando la energía térmica desperdiciada.

Al comprender estos principios fundamentales, puede determinar si la precisión y limpieza de la fusión por inducción se alinean con sus objetivos metalúrgicos específicos.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Principio Central | Calentamiento del metal desde el interior mediante corrientes eléctricas inducidas (corrientes parásitas). |

| Ventaja Principal | Limpieza excepcional, sin contaminación por fuentes de combustible. |

| Beneficio Clave | Agitación electromagnética inherente para una fusión homogénea. |

| Limitación del Material | Solo efectivo en materiales eléctricamente conductores (metales, grafito). |

| Ideal Para | Aleaciones de alta pureza, metales reactivos y fusión repetitiva de gran volumen. |

¿Listo para aprovechar la precisión de la fusión por inducción en su laboratorio o fundición? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Nuestros expertos pueden ayudarle a seleccionar el sistema de fusión por inducción ideal para lograr una pureza, eficiencia y consistencia superiores del metal para sus necesidades específicas. ¡Contáctenos hoy para hablar sobre su proyecto y descubrir la diferencia KINTEK!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Se puede fundir cobre en un horno de inducción? Una guía para una fusión eficiente y de alta calidad

- ¿Cuál es la diferencia entre el horno de inducción y el de arco? Eligiendo la tecnología de fusión adecuada para su metal

- ¿Cuál es el rango de temperatura de un horno de inducción? Desde 1250 °C hasta más de 2000 °C para su aplicación específica

- ¿Cuáles son los dos métodos de calentamiento por inducción? Hornos sin núcleo vs. de canal explicados

- ¿Qué tipo de horno se utiliza para la fundición? Empareje su metal con la tecnología de fusión adecuada

- ¿Cómo se funde el cobre por inducción? Una guía para una fusión rápida, limpia y controlada

- ¿Cuál es la temperatura del recocido por inducción? Domine el tratamiento térmico específico del material

- ¿Cuál es el uso de un horno de fusión de aluminio? Logre un procesamiento de metales eficiente y de alta pureza