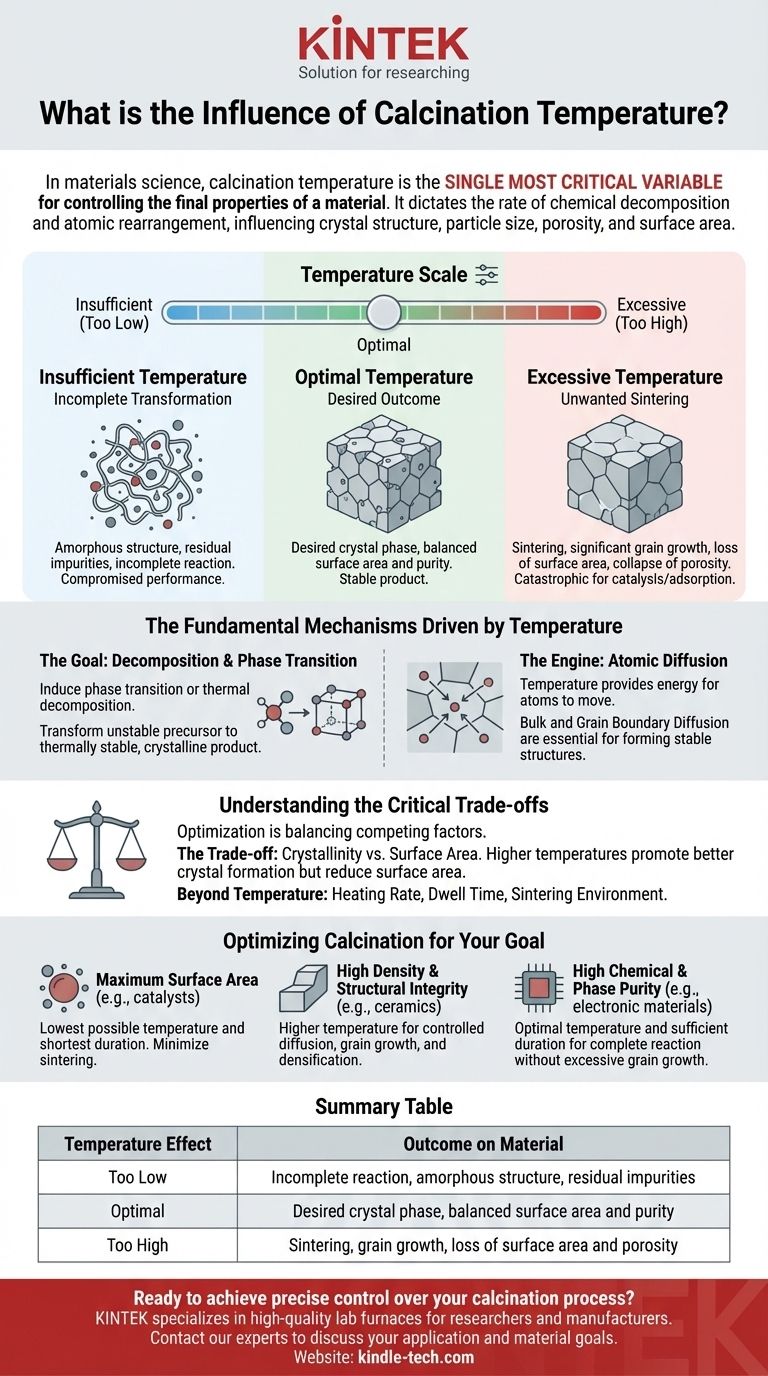

En la ciencia de los materiales, la temperatura de calcinación es la variable más crítica para controlar las propiedades finales de un material. Dicta la velocidad de descomposición química y la reorganización atómica, influyendo directamente en la estructura cristalina resultante, el tamaño de partícula, la porosidad y el área superficial del producto final.

La función principal de la temperatura de calcinación es proporcionar la energía térmica necesaria para impulsar reacciones químicas y transformaciones físicas específicas. Sin embargo, su influencia es un equilibrio delicado: muy poco calor da como resultado una reacción incompleta, mientras que demasiado calor provoca una fusión de partículas no deseada y pérdida de área superficial, un proceso conocido como sinterización.

Los mecanismos fundamentales impulsados por la temperatura

Para controlar adecuadamente la calcinación, primero debe comprender los procesos a nivel atómico que gobierna la temperatura. El proceso no se trata solo de calentar; se trata de gestionar la energía para guiar cambios físicos específicos.

El objetivo: Descomposición y transición de fase

La calcinación es un proceso de tratamiento térmico diseñado para inducir una transición de fase o descomposición térmica. Esto generalmente implica la eliminación de componentes volátiles, como agua o dióxido de carbono, de un material precursor.

El objetivo final es transformar un precursor inestable en un producto final térmicamente estable, a menudo cristalino, con una estructura bien definida.

El motor: Difusión atómica

La temperatura proporciona la energía para que los átomos se muevan, un proceso conocido como difusión. La velocidad de difusión depende en gran medida de la temperatura.

Los dos tipos principales son la difusión en el volumen, donde los átomos se mueven a través de la red cristalina misma, y la difusión en los límites de grano, donde los átomos se mueven a lo largo de las interfaces entre cristales individuales. Ambos son esenciales para formar una estructura cristalina estable.

Las consecuencias directas de la selección de la temperatura

La temperatura que elija tiene un impacto directo y predecible en el material. Establecer la temperatura correcta es una función del sistema de material específico y del resultado deseado.

Temperatura insuficiente: Transformación incompleta

Si la temperatura de calcinación es demasiado baja, el material no recibirá suficiente energía para completar su transformación química y estructural.

Esto puede resultar en una estructura amorfa (no cristalina), la presencia de impurezas residuales o una reacción incompleta, todo lo cual compromete el rendimiento del material final.

Temperatura excesiva: Sinterización no deseada

Si la temperatura es demasiado alta, la difusión se vuelve excesivamente rápida. En lugar de simplemente formar cristales estables, las partículas individuales comienzan a fusionarse.

Este proceso, conocido como sinterización, provoca un crecimiento de grano significativo, una reducción drástica del área superficial y el colapso de las estructuras porosas. Para aplicaciones como la catálisis o la adsorción, donde el área superficial alta es crítica, esto es un fallo catastrófico.

Comprender las compensaciones críticas

Optimizar la temperatura de calcinación rara vez se trata de encontrar un único número "perfecto". Se trata de equilibrar factores en competencia para lograr el mejor resultado posible para una aplicación específica.

La compensación: Cristalinidad frente a área superficial

A menudo existe una relación inversa entre la cristalinidad y el área superficial. Las temperaturas más altas promueven una mejor formación de cristales y pureza, pero simultáneamente fomentan el crecimiento de grano que reduce el área superficial.

Elegir la temperatura correcta significa encontrar el punto óptimo donde se logra la fase cristalina deseada con la mínima pérdida posible de área superficial.

Más allá de la temperatura: Velocidad y entorno

La temperatura máxima no es el único factor. La velocidad de calentamiento (qué tan rápido alcanza la temperatura objetivo) y el tiempo de permanencia (cuánto tiempo la mantiene allí) también juegan papeles cruciales.

Además, la composición de la atmósfera del horno, denominada entorno de sinterización, puede influir significativamente en las reacciones químicas que tienen lugar.

Optimización de la calcinación para su objetivo

La temperatura de calcinación ideal depende totalmente de la aplicación prevista del material. Su estrategia debe estar alineada con su métrica de rendimiento principal.

- Si su enfoque principal es el área superficial máxima (por ejemplo, para catalizadores o adsorbentes): Utilice la temperatura más baja posible y la duración más corta requerida para lograr la transformación de fase necesaria, minimizando cualquier posibilidad de sinterización.

- Si su enfoque principal es la alta densidad y la integridad estructural (por ejemplo, para cerámicas estructurales): Utilice una temperatura más alta para promover intencionalmente la difusión controlada, el crecimiento de grano y la densificación del material.

- Si su enfoque principal es la alta pureza química y de fase (por ejemplo, para materiales electrónicos): Concéntrese en una temperatura óptima mantenida durante un tiempo suficiente para asegurar que la reacción se complete sin provocar un crecimiento de grano excesivo y perjudicial.

En última instancia, dominar la temperatura de calcinación es la clave para transformar precursores crudos en materiales de alto rendimiento con propiedades predecibles y fiables.

Tabla de resumen:

| Efecto de la temperatura | Resultado en el material |

|---|---|

| Demasiado baja | Reacción incompleta, estructura amorfa, impurezas residuales |

| Óptima | Fase cristalina deseada, área superficial y pureza equilibradas |

| Demasiado alta | Sinterización, crecimiento de grano, pérdida de área superficial y porosidad |

¿Listo para lograr un control preciso sobre su proceso de calcinación? El horno de laboratorio adecuado es fundamental para replicar estos resultados. KINTEK se especializa en hornos de laboratorio y equipos de procesamiento térmico de alta calidad diseñados para investigadores y fabricantes que exigen precisión y fiabilidad. Ya sea que esté desarrollando nuevos catalizadores, cerámicas o materiales electrónicos, nuestras soluciones le ayudan a alcanzar el perfil de temperatura perfecto en todo momento. Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para discutir su aplicación específica y sus objetivos de material.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Para qué se utiliza un horno rotatorio? Dominando el procesamiento uniforme a alta temperatura

- ¿Qué hace un calcinador rotatorio? Logre un procesamiento térmico uniforme para sus materiales

- ¿Cuál es la fuente de calor de un horno rotatorio? Es un sistema de quemadores de alta intensidad.

- ¿Cómo funciona un catalizador en la pirólisis? Una guía para una producción de combustible eficiente y selectiva

- ¿Cuáles son las distintas regiones dentro del lecho de material durante el modo de movimiento de rodadura? Optimizar la Eficiencia de Mezcla

- ¿De qué están hechos los hornos rotatorios? Una guía sobre las carcasas de acero duraderas y los revestimientos refractarios

- ¿Cuáles son los beneficios de la pirólisis por microondas? Logre una conversión de residuos a valor más rápida y eficiente