Fundamentalmente, no hay una única respuesta a la duración del tiempo que se aplica el calor durante el recocido. La duración, más precisamente conocida como tiempo de mantenimiento (soaking time), depende totalmente de la composición del material, su espesor y las propiedades específicas que se pretende conseguir. El proceso no se trata de un tiempo fijo, sino de asegurar que toda la pieza alcance y mantenga una temperatura específica el tiempo suficiente para que su estructura interna cambie.

El principio fundamental del recocido no es solo calentar, sino mantener el material a una temperatura específica hasta que la transformación microestructural deseada, conocida como recristalización, se complete en toda su sección transversal. Esta duración de "mantenimiento" es la variable crítica, no el tiempo de calentamiento inicial.

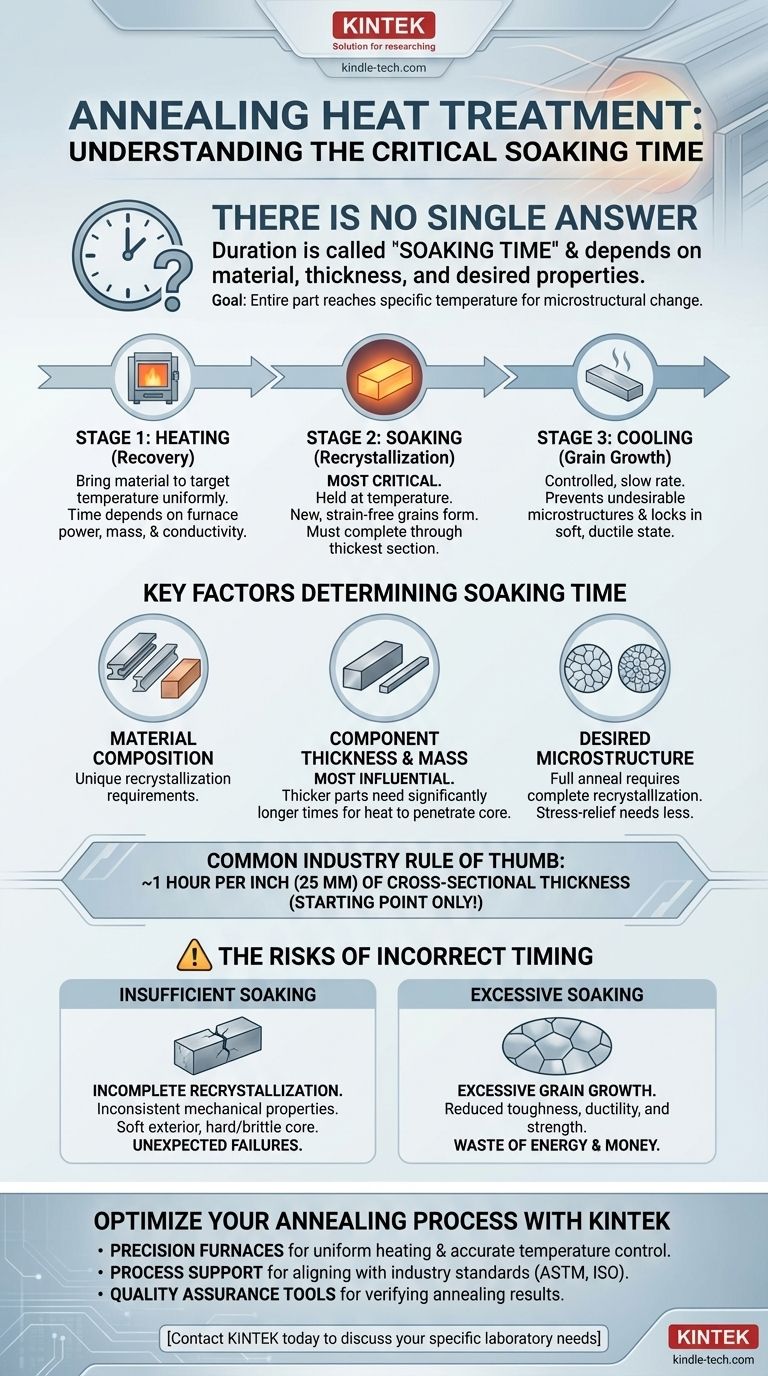

Las Tres Etapas del Ciclo de Recocido

Para comprender el componente temporal, primero debe entender que el recocido es un proceso de tres partes. La fase de "calentamiento" es solo el comienzo.

1. Calentamiento a la Temperatura Objetivo (Recuperación)

Esta es la fase inicial en la que el horno calienta el componente. El objetivo principal es llevar el material a la temperatura de recocido requerida de la forma más uniforme posible.

El tiempo para esta etapa depende de la potencia del horno, la masa del componente y su conductividad térmica. No es la variable dependiente del tiempo más crítica para el éxito metalúrgico.

2. Mantenimiento a la Temperatura Objetivo (Recristalización)

Esta es la etapa más crucial y se relaciona directamente con su pregunta. El componente se mantiene, o se "mantiene en remojo" (soaked), a la temperatura de recocido.

Durante este mantenimiento, comienzan a formarse y crecer nuevos granos libres de tensión dentro del metal, un proceso llamado recristalización. Esto es lo que alivia las tensiones internas, aumenta la ductilidad y ablanda el material. El objetivo es mantenerlo el tiempo suficiente para que este proceso se complete a través de la sección más gruesa del componente.

3. Enfriamiento Controlado (Crecimiento de Grano)

Después del mantenimiento, el componente se enfría a un ritmo específico, a menudo muy lento. La velocidad de enfriamiento es crítica para evitar la formación de microestructuras indeseables y asegurar que el estado blando y dúctil quede fijado. Un enfriamiento rápido puede reintroducir tensión o crear dureza, lo que anula el propósito del recocido.

Factores Clave que Determinan el Tiempo de Mantenimiento

El tiempo de mantenimiento adecuado es una decisión de ingeniería calculada basada en varios factores.

Composición y Tipo de Material

Diferentes aleaciones tienen temperaturas de recristalización y cinéticas muy distintas. Por ejemplo, los aceros con alto contenido de carbono requieren un control más cuidadoso que los aceros con bajo contenido de carbono, y las aleaciones de aluminio tienen parámetros completamente diferentes a los del cobre.

Espesor y Masa del Componente

Este es el factor que más influye. El calor debe penetrar hasta el núcleo del material. Una pieza gruesa requiere un tiempo de mantenimiento mucho más largo que una lámina delgada para asegurar que el centro alcance y mantenga la temperatura objetivo.

Una regla general común en la industria es mantener el material durante una hora por cada pulgada (o 25 mm) de espesor de la sección transversal del material, pero esto es solo un punto de partida.

Microestructura Deseada

El resultado previsto dicta el proceso. Un "recocido completo" busca la máxima suavidad y requiere una recristalización completa. Un "recocido de proceso" o "recocido de alivio de tensiones" puede realizarse a una temperatura más baja o durante un tiempo más corto, ya que el objetivo es solo aliviar las tensiones de la fabricación, no lograr la máxima suavidad.

Comprensión de las Compensaciones

Elegir el tiempo de mantenimiento incorrecto tiene consecuencias significativas, por lo que es imposible dar una respuesta genérica única.

El Riesgo de un Mantenimiento Insuficiente

Si el tiempo de mantenimiento es demasiado corto, el núcleo del material no se recristalizará por completo. Esto da como resultado un componente con propiedades mecánicas inconsistentes: un exterior blando con un interior duro, frágil y tensionado. Esta es una causa común de fallos inesperados.

El Peligro de un Mantenimiento Excesivo

Mantener el material a la temperatura durante demasiado tiempo puede provocar un crecimiento excesivo del grano. Aunque el material estará blando, estos granos grandes pueden reducir significativamente su tenacidad, ductilidad y resistencia.

Además, el tiempo excesivo es un desperdicio directo de energía, tiempo de horno y dinero, lo que afecta negativamente a la eficiencia operativa.

Tomar la Decisión Correcta para su Objetivo

Para determinar la duración correcta, debe pasar de buscar un número a definir su objetivo.

- Si su enfoque principal es establecer un nuevo proceso: Comience consultando las hojas de datos de materiales o los estándares de la industria (por ejemplo, de ASM, ASTM o ISO) para su aleación específica.

- Si su enfoque principal es optimizar un proceso existente: Utilice la regla de "una hora por pulgada" como base, produzca una pieza de prueba y verifique el resultado con análisis metalúrgico y pruebas de dureza (por ejemplo, Rockwell o Brinell).

- Si su enfoque principal es el simple alivio de tensiones: Reconozca que este es un proceso a menor temperatura que un recocido completo y generalmente requiere menos tiempo de mantenimiento, pero aún está regido por el espesor de la pieza.

En última instancia, el tiempo de recocido adecuado es una función de la ingeniería de procesos metódica, no una receta fija.

Tabla Resumen:

| Factor | Impacto en el Tiempo de Mantenimiento |

|---|---|

| Composición del Material | Diferentes aleaciones (p. ej., acero vs. aluminio) tienen requisitos de recristalización únicos. |

| Espesor del Componente | El factor más crítico; las secciones más gruesas requieren tiempos significativamente más largos. |

| Resultado Deseado | Un recocido completo requiere más tiempo que un simple alivio de tensiones. |

| Regla General Común | ~1 hora por pulgada (25 mm) de espesor de la sección transversal (como punto de partida). |

Optimice su Proceso de Recocido con KINTEK

Lograr el tiempo de mantenimiento preciso es fundamental para obtener propiedades del material consistentes y evitar fallos costosos por recocido insuficiente o excesivo. KINTEK se especializa en equipos de laboratorio y consumibles que respaldan procesos de tratamiento térmico meticulosos.

Ayudamos a nuestros clientes de laboratorio proporcionando:

- Hornos de Precisión: Para un calentamiento uniforme y un control preciso de la temperatura, esenciales para un mantenimiento adecuado.

- Soporte de Procesos: Orientación sobre cómo alinear sus equipos con los estándares de la industria (ASTM, ISO) para sus aleaciones específicas.

- Herramientas de Aseguramiento de la Calidad: Durómetros y suministros metalúrgicos para verificar sus resultados de recocido.

No deje las propiedades de su material al azar. Permita que nuestra experiencia en soluciones de laboratorio garantice que sus ciclos de recocido sean eficientes y efectivos.

Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de laboratorio y cómo podemos apoyar el éxito de su tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos