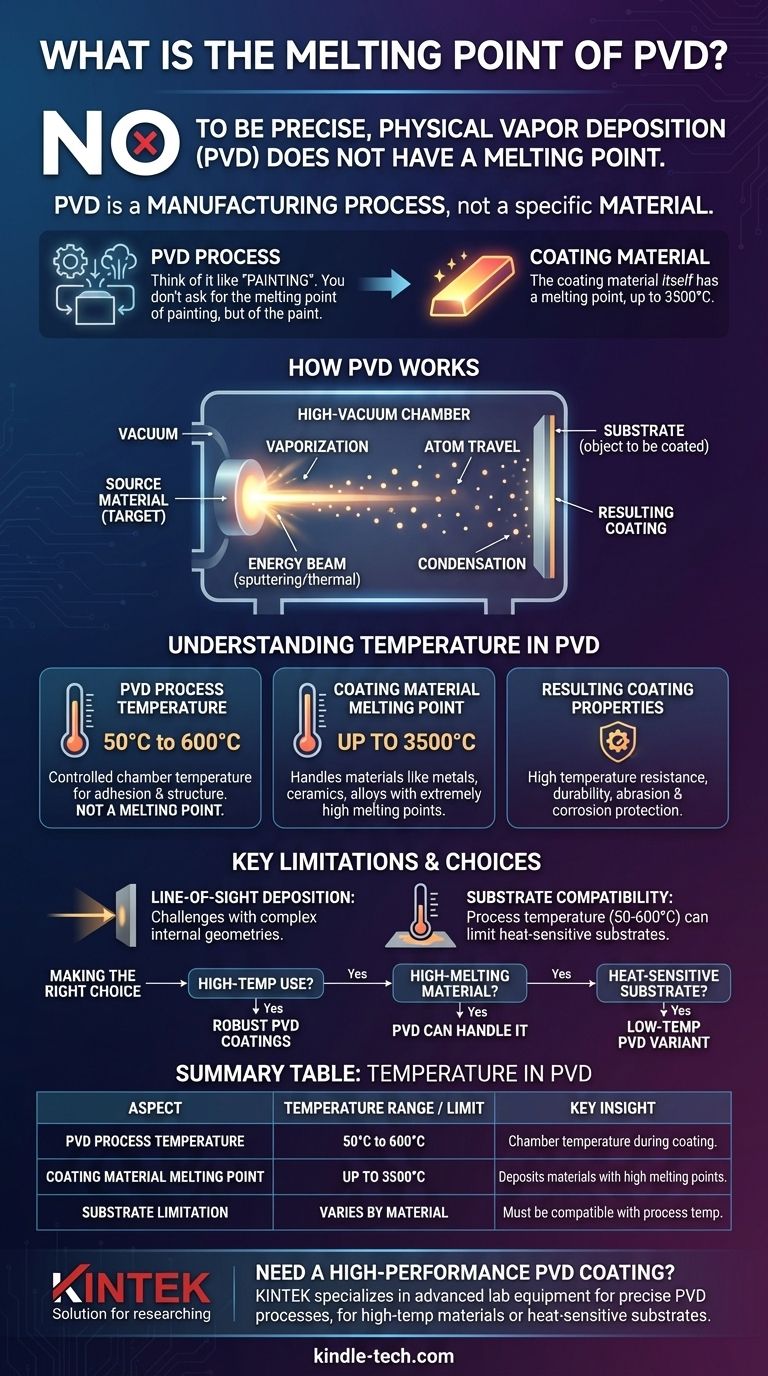

Para ser precisos, la Deposición Física de Vapor (PVD) no tiene un punto de fusión. Esto se debe a que PVD es un proceso de fabricación, no un material específico. El proceso PVD es una técnica de deposición al vacío utilizada para aplicar recubrimientos de película delgada de diversos materiales, y es el material de recubrimiento en sí el que tiene un punto de fusión, que puede ser tan alto como 3500°C.

El malentendido central es preguntar por el punto de fusión de un proceso. Las preguntas relevantes son sobre los límites de temperatura de la cámara del proceso PVD y las propiedades térmicas del recubrimiento PVD resultante.

Qué es el PVD (y por qué no tiene punto de fusión)

Un Proceso, No una Sustancia

La Deposición Física de Vapor es un término general para una familia de técnicas de recubrimiento. Piense en ello como "pintar" o "soldar": usted no preguntaría por el punto de fusión de pintar, pero sí preguntaría por las propiedades de la pintura.

Los métodos PVD incluyen pulverización catódica (sputtering), evaporación térmica y deposición por haz de electrones. Todos operan bajo el mismo principio.

Cómo funciona el PVD

En una cámara de alto vacío, se vaporiza un material fuente sólido (el "objetivo"). Estos átomos vaporizados luego viajan a través del vacío y se condensan sobre un sustrato, formando un recubrimiento muy delgado y altamente duradero.

Comprendiendo la Temperatura en el Contexto PVD

La Temperatura del Proceso

El proceso PVD en sí tiene lugar dentro de una cámara a una temperatura controlada, que generalmente oscila entre 50°C y 600°C.

Esta temperatura se elige para optimizar la adhesión y la estructura del recubrimiento; no es un punto de fusión.

El Punto de Fusión del Material de Recubrimiento

El PVD es excepcionalmente versátil y se puede utilizar para depositar películas de casi cualquier material inorgánico, incluidos metales, cerámicas y aleaciones.

El proceso es capaz de manejar materiales con puntos de fusión extremadamente altos, hasta 3500°C. El material fuente se vaporiza, no necesariamente se funde por completo, para crear el recubrimiento.

Propiedades del Recubrimiento Resultante

El recubrimiento PVD final es conocido por su excepcional durabilidad y resistencia a altas temperaturas.

Estos recubrimientos también proporcionan una excelente resistencia a la abrasión, el impacto y la corrosión, lo que los hace adecuados para aplicaciones industriales exigentes.

Limitaciones Clave a Considerar

Deposición por Línea de Visión

El proceso PVD es de "línea de visión", lo que significa que el material vaporizado viaja en línea recta desde la fuente hasta el sustrato.

Esto puede dificultar el recubrimiento de geometrías internas complejas o superficies que no están directamente expuestas a la fuente de material.

Compatibilidad del Sustrato

Aunque el PVD funciona en una amplia gama de sustratos, la temperatura del proceso (50-600°C) puede ser un factor limitante.

Los sustratos con bajo punto de fusión o pobre estabilidad térmica pueden no ser adecuados para ciertos procesos PVD.

Tomar la Decisión Correcta para su Aplicación

- Si su enfoque principal es crear un recubrimiento para uso a alta temperatura: El PVD es una excelente opción, ya que puede depositar películas cerámicas o metálicas robustas diseñadas para soportar calor extremo.

- Si su enfoque principal es depositar un material específico de alto punto de fusión: El proceso PVD es totalmente capaz de manejar objetivos como tungsteno o nitruro de titanio, que tienen puntos de fusión muy altos.

- Si está trabajando con un sustrato sensible al calor: Debe seleccionar una variante de PVD a baja temperatura para asegurar que el sustrato no se dañe durante el proceso de recubrimiento.

En última instancia, evaluar la temperatura en PVD requiere que usted distinga entre las condiciones del proceso y las propiedades finales del material de recubrimiento.

Tabla Resumen:

| Aspecto | Rango/Límite de Temperatura | Conclusión Clave |

|---|---|---|

| Temperatura del Proceso PVD | 50°C a 600°C | La temperatura controlada dentro de la cámara durante el recubrimiento. |

| Punto de Fusión del Material de Recubrimiento | Hasta 3500°C | El PVD puede depositar materiales con puntos de fusión extremadamente altos. |

| Limitación del Sustrato | Varía según el material | La temperatura del proceso debe ser compatible con la estabilidad térmica del sustrato. |

¿Necesita un recubrimiento PVD de alto rendimiento para su aplicación?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD precisos. Ya sea que esté trabajando con materiales de alta temperatura o sustratos sensibles al calor, nuestra experiencia garantiza resultados de recubrimiento óptimos.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y lograr un rendimiento de recubrimiento superior.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares