El núcleo del proceso de fusión en el horno de arco eléctrico (EAF) es el uso estratégico de arcos eléctricos de alta potencia para convertir la chatarra metálica sólida en un baño fundido. Esto no es simplemente un método de calentamiento por fuerza bruta; implica una secuencia controlada en la que los operadores primero establecen un arco estable protegido por la propia chatarra, y solo entonces aumentan el voltaje para acelerar la fusión de manera eficiente.

El proceso EAF se define por su enfoque de dos etapas: primero, crear un arco estable y protegido perforando los electrodos en la chatarra, y segundo, maximizar la transferencia de energía aumentando el voltaje e sumergiendo los electrodos para una fusión rápida y controlada.

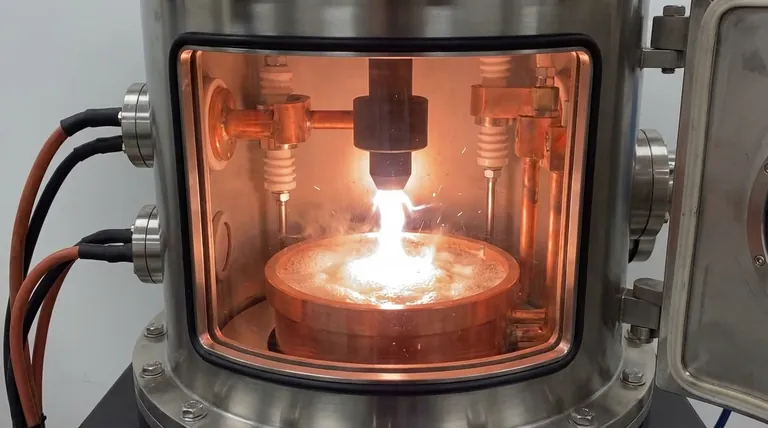

La Secuencia de Fusión del EAF: De la Chatarra al Acero Fundido

El viaje desde un horno lleno de chatarra fría hasta una colada de acero líquido lista para sangrar sigue una secuencia precisa y dinámica. Cada paso está diseñado para maximizar la eficiencia de calentamiento mientras protege el propio horno de las temperaturas extremas involucradas.

La Perforación Inicial

El proceso comienza bajando electrodos de grafito masivos hacia la pila de chatarra metálica cargada. Se aplica una corriente alta, creando un potente arco eléctrico que salta desde la punta del electrodo hasta la pieza de chatarra más cercana. Este arco inicial es inestable y emite un calor inmenso en todas direcciones.

Protección del Arco

Durante la fase inicial, los electrodos perforan eficazmente un camino hacia abajo en la pila de chatarra. La chatarra sólida circundante actúa como un escudo natural, absorbiendo la intensa radiación del arco. Este blindaje es fundamental para proteger las paredes y el techo refrigerados por agua del horno de daños.

Maximización de la Entrada de Energía

Una vez que los arcos están suficientemente protegidos por la chatarra circundante, es seguro aumentar la potencia. Los operadores aumentarán el voltaje, lo que alarga el arco y aumenta drásticamente la tasa de transferencia de energía. Esta es la fase principal de "fusión" donde se licúa la mayor parte de la chatarra.

Formación del Charco Fundido

A medida que la chatarra se derrite, gotea y forma un charco líquido, o "talón caliente" (hot heel), en el fondo del horno. Este baño creciente de metal fundido se convierte en el nuevo objetivo para los arcos eléctricos, proporcionando un medio más estable y conductor que la chatarra sólida.

Baño Profundo para la Eficiencia

Para completar la fusión, los operadores bajarán los electrodos para que sus puntas queden sumergidas en la capa de escoria que flota sobre el acero fundido. Esto se conoce como baño profundo o práctica de "escoria espumosa". Esta técnica estabiliza el arco, transfiere el calor de manera directa y eficiente al baño fundido, y protege aún más el material refractario del horno de la radiación, acelerando la fusión final de cualquier chatarra restante. Un ciclo de fusión típico, o tiempo de colada a colada (tap-to-tap), puede ser tan corto como 20-30 minutos en hornos modernos de alta potencia.

Comprender las Compensaciones

Si bien el EAF es una tecnología de fabricación de acero rápida y flexible, opera en un entorno extremo que presenta importantes desafíos operativos y costos.

Consumo Extremo de Energía

El EAF es una de las cargas eléctricas individuales más grandes en cualquier red eléctrica. La gestión de los costos de electricidad, especialmente durante los períodos de máxima demanda, es una preocupación principal para cualquier operador de EAF.

Consumo de Electrodos

Los electrodos de grafito no son permanentes. El calor intenso del arco provoca que se vaporicen y descompongan lentamente, lo que los convierte en un consumible significativo y costoso en el proceso de fabricación de acero.

Desgaste del Material Refractario

El revestimiento interior del horno, hecho de ladrillos refractarios resistentes al calor, está bajo ataque constante por el estrés térmico, las reacciones químicas con la escoria y la intensa radiación del arco. Las prácticas adecuadas de protección y baño profundo son esenciales para prolongar la vida útil del refractario, pero el mantenimiento frecuente y el revestimiento son costos inevitables.

Tomar la Decisión Correcta para su Objetivo

Comprender el proceso de fusión del EAF permite un mejor control sobre el equilibrio entre la velocidad de producción y el costo operativo.

- Si su enfoque principal es la velocidad y el rendimiento: La clave es establecer un arco protegido lo más rápido posible para permitir el uso de perfiles de alto voltaje que maximicen la entrada de energía y aceleren la fusión.

- Si su enfoque principal es la eficiencia operativa: El control meticuloso de la posición del electrodo para crear un baño de escoria profundo y espumoso es esencial para minimizar la pérdida de energía, reducir el consumo de electrodos y extender la vida útil del revestimiento del horno.

En última instancia, dominar el proceso de fusión del EAF es un ejercicio continuo de equilibrar la potencia bruta con el control preciso.

Tabla Resumen:

| Etapa | Acción Clave | Objetivo Principal |

|---|---|---|

| Perforación Inicial | Bajar los electrodos para crear un arco sobre la chatarra. | Establecer un arco inicial e inestable. |

| Protección del Arco | Usar la chatarra circundante para absorber la radiación. | Proteger las paredes y el techo del horno de daños. |

| Maximización de Potencia | Aumentar el voltaje para alargar el arco. | Acelerar la fase principal de fusión. |

| Formación del Charco Fundido | Recolectar metal líquido como un 'talón caliente' en el fondo del horno. | Crear un baño estable y conductor para el arco. |

| Baño Profundo | Sumergir las puntas de los electrodos en la capa de escoria. | Estabilizar el arco y transferir calor eficientemente para completar la fusión. |

Domine el equilibrio entre velocidad y rentabilidad en sus operaciones de fusión. KINTEK se especializa en el equipo de laboratorio de alto rendimiento y los consumibles esenciales para procesos metalúrgicos avanzados. Nuestra experiencia apoya el control preciso necesario para una operación óptima del EAF. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Qué es la pulverización catódica de magnetrón de RF? Una guía para depositar películas delgadas aislantes

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cuáles son los diferentes métodos de fusión? Una guía para elegir el horno industrial adecuado