Los métodos principales para determinar la ceniza son la incineración en seco y la incineración en húmedo (también conocida como digestión húmeda). La incineración en seco implica incinerar una muestra a altas temperaturas en un horno de mufla para quemar toda la materia orgánica, mientras que la incineración en húmedo utiliza ácidos oxidantes para lograr el mismo resultado a temperaturas más bajas.

La elección entre los métodos de incineración no se trata de cuál es "mejor", sino de cuál es el apropiado para su objetivo analítico específico. La decisión depende de las ventajas y desventajas entre la velocidad, la seguridad, el rendimiento de las muestras y la posibilidad de perder minerales volátiles durante el análisis.

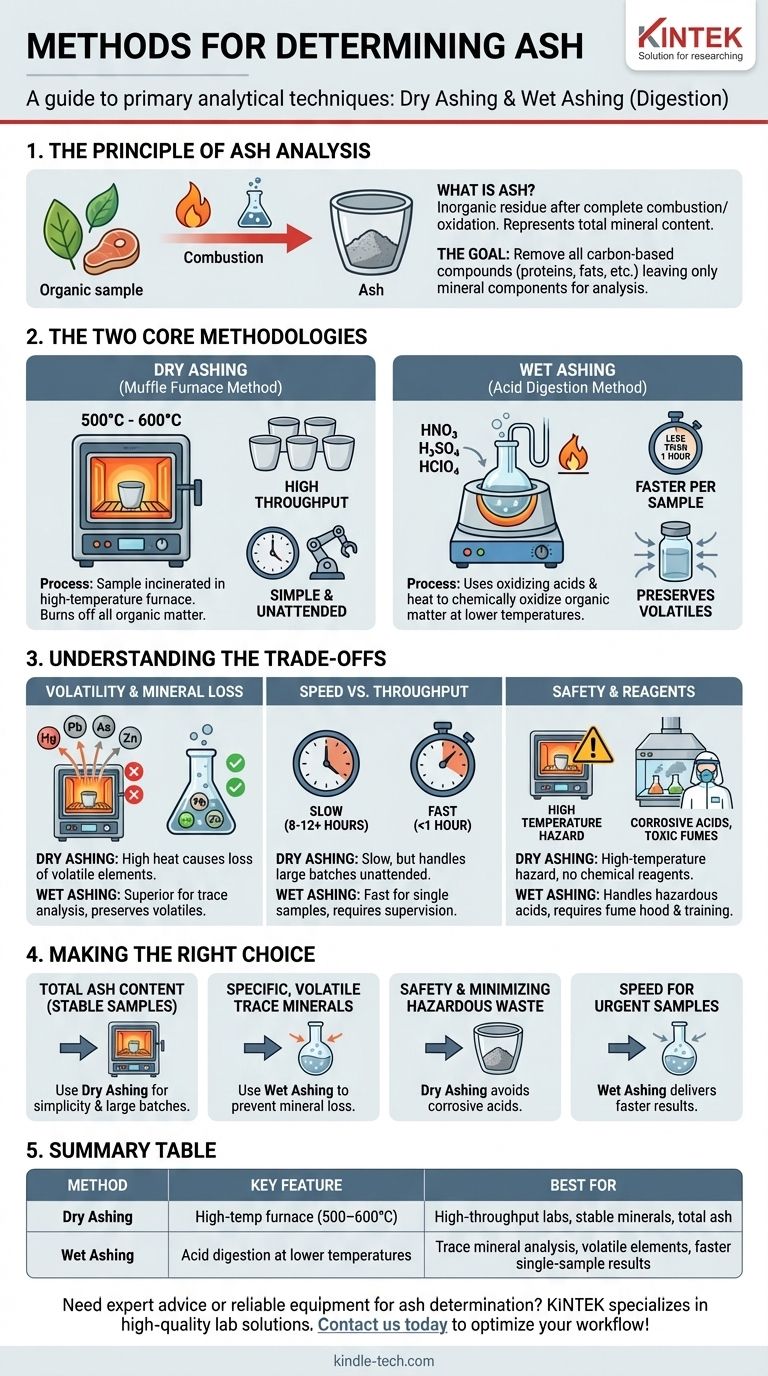

El Principio del Análisis de Cenizas

¿Qué es la Ceniza?

La ceniza es el residuo inorgánico que queda después de la combustión u oxidación completa de la materia orgánica en una muestra. Representa el contenido mineral total.

Este análisis es una medida crítica de calidad y composición en industrias que van desde la ciencia de los alimentos y la agricultura hasta la ciencia de los materiales y las pruebas ambientales.

El Objetivo: Eliminar la Materia Orgánica

El objetivo fundamental de cualquier técnica de incineración es eliminar todos los compuestos a base de carbono (proteínas, grasas, carbohidratos, plásticos) dejando atrás los componentes minerales inorgánicos.

La ceniza resultante puede pesarse para determinar el contenido mineral total o analizarse más a fondo para identificar elementos minerales específicos.

Las Dos Metodologías Principales

Incineración en Seco: El Método del Horno de Mufla

La incineración en seco es la técnica más común. La muestra se coloca en un crisol resistente a altas temperaturas y se calienta en un horno de mufla, típicamente entre 500°C y 600°C.

El calor extremo hace que todas las sustancias orgánicas se enciendan y se quemen, dejando solo la ceniza no combustible. Este proceso es simple, requiere un tiempo de manipulación mínimo y es eficaz para procesar muchas muestras a la vez.

Incineración en Húmedo: El Método de Digestión Ácida

La incineración en húmedo, o digestión húmeda, utiliza una combinación de ácidos fuertes (como ácido nítrico, sulfúrico o perclórico) y calor para oxidar químicamente la materia orgánica.

Este método se realiza a temperaturas mucho más bajas que la incineración en seco. Es significativamente más rápido por muestra y es el método preferido cuando se analizan minerales que podrían vaporizarse y perderse a las altas temperaturas de un horno de mufla.

Entendiendo las Ventajas y Desventajas

Volatilidad y Pérdida de Minerales

Esta es la consideración más crítica. Las altas temperaturas de la incineración en seco pueden hacer que elementos volátiles como arsénico, mercurio, plomo, zinc y ciertos cloruros se conviertan en gas y escapen, lo que lleva a una subestimación de su presencia.

La incineración en húmedo es superior para el análisis de oligoelementos porque sus temperaturas de funcionamiento más bajas preservan estos componentes volátiles en la muestra.

Velocidad vs. Rendimiento

La incineración en húmedo es más rápida para una sola muestra, a menudo tardando menos de una hora para una digestión completa. Sin embargo, es laboriosa y requiere supervisión constante.

La incineración en seco es un proceso muy lento, a menudo tarda de 8 a 12 horas o más. Su ventaja es que se pueden colocar docenas de muestras en el horno y dejarlas desatendidas, lo que la hace ideal para laboratorios de alto rendimiento que no se preocupan por los minerales volátiles.

Seguridad y Reactivos

La incineración en seco implica principalmente el peligro de un horno de alta temperatura. El proceso en sí está libre de reactivos químicos.

La incineración en húmedo requiere el manejo de ácidos extremadamente corrosivos y peligrosos. Debe realizarse en una campana extractora especializada, y los técnicos requieren capacitación específica para gestionar los riesgos de salpicaduras de ácido y humos tóxicos.

Otras Técnicas Especializadas

Para aplicaciones altamente específicas, existen otros métodos. La incineración sulfatada utiliza ácido sulfúrico para convertir los óxidos metálicos en sulfatos más estables antes de la ignición en el horno. La incineración por plasma a baja temperatura utiliza oxígeno energizado para oxidar una muestra a temperaturas aún más bajas (alrededor de 150°C), proporcionando la máxima retención de elementos volátiles.

Tomando la Decisión Correcta para su Análisis

Elegir el método de incineración correcto es esencial para generar datos precisos y fiables. Su selección debe estar dictada por los objetivos específicos de su análisis y la naturaleza de su muestra.

- Si su enfoque principal es el contenido total de cenizas para muestras estables: Utilice la incineración en seco por su simplicidad y capacidad para manejar grandes lotes.

- Si su enfoque principal es el análisis de oligoelementos volátiles específicos: Utilice la incineración en húmedo para evitar la pérdida de minerales y asegurar una cuantificación precisa.

- Si su enfoque principal es la seguridad y la minimización de residuos peligrosos: La incineración en seco evita el uso de ácidos corrosivos, aunque presenta un peligro de alta temperatura.

- Si su enfoque principal es la velocidad para un pequeño número de muestras urgentes: La incineración en húmedo entregará resultados mucho más rápido que esperar un ciclo de horno.

En última instancia, alinear las características del método con su objetivo analítico es la clave para obtener resultados confiables.

Tabla Resumen:

| Método | Característica Clave | Mejor Para |

|---|---|---|

| Incineración en Seco | Horno de alta temperatura (500-600°C) | Laboratorios de alto rendimiento, minerales estables, contenido total de cenizas |

| Incineración en Húmedo | Digestión ácida a temperaturas más bajas | Análisis de oligoelementos, elementos volátiles, resultados más rápidos por muestra individual |

¿Necesita un horno de mufla fiable para la incineración en seco o asesoramiento experto para elegir el método de incineración adecuado? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, cubriendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para una determinación de cenizas precisa y eficiente. Contáctenos hoy para optimizar su flujo de trabajo analítico.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico