En resumen, el objetivo principal de un horno de inducción es fundir metales conductores de electricidad, o calentarlos para procesos como la forja y el tratamiento térmico, utilizando el principio de la inducción electromagnética. Este método genera calor directamente dentro del propio material, ofreciendo una alternativa limpia, rápida y altamente controlable a los hornos de combustible o los hornos de arco eléctrico.

El objetivo fundamental no es solo fundir metal, sino hacerlo con una precisión, pureza y eficiencia excepcionales. Al convertir el propio metal en la fuente de calor, el horno de inducción elimina los contaminantes externos y proporciona un control inigualable sobre la temperatura y la química del producto final.

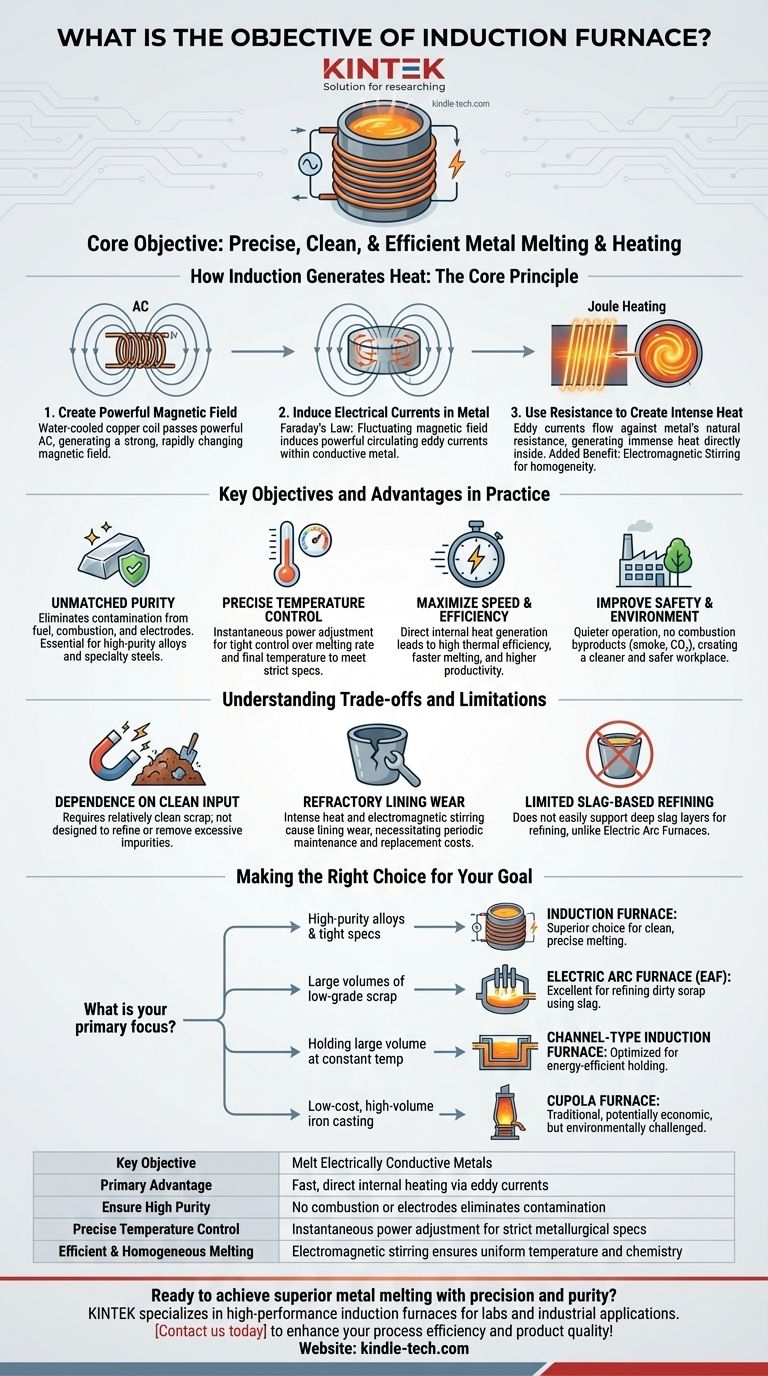

El Principio Fundamental: Cómo la Inducción Genera Calor

Para comprender el objetivo de un horno de inducción, primero debe comprender su principio de funcionamiento único. A diferencia de otros hornos que queman combustible o crean un arco para transferir calor al metal, un horno de inducción calienta el metal desde dentro.

Paso 1: Creación de un Potente Campo Magnético

El horno está construido alrededor de una bobina refrigerada por agua hecha de cobre. Una potente corriente alterna (CA) pasa a través de esta bobina.

Esto crea un campo magnético fuerte y que cambia rápidamente en el espacio dentro y alrededor de la bobina, donde se coloca el metal a fundir (conocido como la carga).

Paso 2: Inducción de Corrientes Eléctricas en el Metal

Según la ley de inducción de Faraday, este campo magnético fluctuante induce potentes corrientes eléctricas dentro de la carga de metal conductora. Estas corrientes circulantes se conocen como corrientes de Foucault.

Paso 3: Uso de la Resistencia para Crear Calor Intenso

La carga de metal tiene una resistencia eléctrica natural. A medida que las fuertes corrientes de Foucault fluyen contra esta resistencia, generan un calor inmenso a través de un proceso llamado calentamiento Joule.

Piense en ello como un cable en un electrodoméstico que se calienta cuando la electricidad fluye a través de él, pero magnificado a un nivel capaz de fundir acero, hierro, cobre o aluminio. El calor se genera dentro del metal, lo que hace que el proceso sea increíblemente rápido y eficiente.

El Beneficio Adicional: Agitación Natural

Un efecto secundario de los fuertes campos magnéticos y las corrientes de Foucault es una potente acción de agitación dentro del baño de metal fundido. Esta agitación electromagnética asegura que la masa fundida sea homogénea, con una temperatura y composición química uniformes, lo cual es crítico para producir aleaciones de alta calidad.

Objetivos Clave y Ventajas en la Práctica

El método de calentamiento único de un horno de inducción le otorga varias ventajas clave que definen su propósito en la industria moderna.

Lograr una Pureza Inigualable

Debido a que no hay combustible, no hay combustión y no hay electrodos que toquen el metal, el riesgo de contaminación por elementos como el carbono o el azufre se elimina virtualmente. Esto hace que los hornos de inducción sean esenciales para producir aleaciones de alta pureza, superaleaciones y aceros especiales.

Ejercer un Control Preciso de la Temperatura

La potencia suministrada a la bobina se puede ajustar instantáneamente y con gran precisión. Esto brinda a los operadores un control estricto sobre la velocidad de fusión y la temperatura final del baño fundido, lo que les permite cumplir con especificaciones metalúrgicas estrictas en todo momento.

Maximizar la Velocidad y la Eficiencia

Dado que el calor se genera directamente dentro de la carga, la eficiencia térmica es muy alta. La fusión comienza rápidamente, reduciendo el tiempo que un lote permanece en el horno. Esto conduce a una mayor productividad y una menor pérdida de energía en comparación con los métodos que dependen de la transferencia de calor externa.

Mejorar la Seguridad y el Medio Ambiente en el Lugar de Trabajo

Los hornos de inducción son significativamente más silenciosos y no producen subproductos de combustión como humo, CO₂ u otros contaminantes en el punto de uso. Esto crea un ambiente de trabajo más limpio, seguro y respetuoso con el medio ambiente en fundiciones y acerías.

Comprender las Compensaciones y Limitaciones

Aunque potentes, los hornos de inducción no son la solución universal para todas las aplicaciones de fusión. Comprender sus limitaciones es crucial para una implementación adecuada.

Dependencia de Material de Entrada Limpio

El proceso de inducción es una tecnología de fusión, no de refinación. No puede eliminar fácilmente impurezas como óxido excesivo (óxidos), suciedad u otros no metálicos de la carga. Por lo tanto, requiere un suministro de chatarra relativamente limpia para producir un producto de calidad.

Desgaste del Revestimiento Refractario

El calor intenso y localizado y la agitación electromagnética constante ejercen un estrés significativo sobre el revestimiento refractario (el crisol cerámico resistente al calor que contiene el metal). Este revestimiento se desgasta con el tiempo y requiere mantenimiento y reemplazo periódicos, lo que representa un costo operativo significativo.

Refinación Basada en Escoria Limitada

A diferencia de un horno de arco eléctrico, un horno de inducción no soporta fácilmente una capa profunda de escoria sobre el baño fundido. La escoria se utiliza en otros procesos para absorber impurezas y refinar el metal. La capacidad de refinación de un horno de inducción es, por lo tanto, limitada.

Tomar la Decisión Correcta para su Objetivo

La selección de la tecnología de horno correcta depende completamente de su objetivo industrial específico.

- Si su enfoque principal es producir aleaciones de alta pureza o metales especiales con especificaciones químicas estrictas: La fusión limpia y el control preciso de un horno de inducción lo convierten en la opción superior.

- Si su enfoque principal es fundir grandes volúmenes de chatarra de acero de baja calidad para aplicaciones estructurales: Un horno de arco eléctrico (EAF) es más adecuado debido a su excelente capacidad para manejar y refinar chatarra sucia utilizando un proceso de escoria.

- Si su enfoque principal es mantener un gran volumen de metal fundido a una temperatura constante con la máxima eficiencia energética: Un horno de inducción tipo canal está diseñado específicamente para este propósito y supera a otros tipos.

- Si su enfoque principal es la fundición de hierro de bajo costo y alto volumen donde la química es menos crítica: Un horno de cubilote tradicional alimentado con coque aún puede ser una opción económica viable, aunque enfrenta una creciente presión ambiental.

En última instancia, comprender el objetivo de un horno de inducción es reconocer su papel como herramienta para una fusión precisa, limpia y eficiente.

Tabla Resumen:

| Objetivo Clave | Ventaja Principal |

|---|---|

| Fundir Metales Conductores de Electricidad | Calentamiento interno rápido y directo mediante corrientes de Foucault |

| Asegurar Alta Pureza | Sin combustión ni electrodos elimina la contaminación |

| Control Preciso de la Temperatura | Ajuste instantáneo de la potencia para especificaciones metalúrgicas estrictas |

| Fusión Eficiente y Homogénea | La agitación electromagnética asegura una temperatura y química uniformes |

¿Listo para lograr una fusión de metales superior con precisión y pureza?

KINTEK se especializa en hornos de inducción de alto rendimiento diseñados para laboratorios y aplicaciones industriales que requieren una fusión limpia, eficiente y controlada de metales conductores. Ya sea que trabaje con aleaciones de alta pureza, aceros especiales o necesite un tratamiento térmico preciso, nuestras soluciones brindan confiabilidad y resultados inigualables.

Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción al vacío? Logre la máxima pureza y precisión para aleaciones de alto rendimiento

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cómo funciona un horno VIM? Logre la máxima pureza en la fundición de metales de alto rendimiento