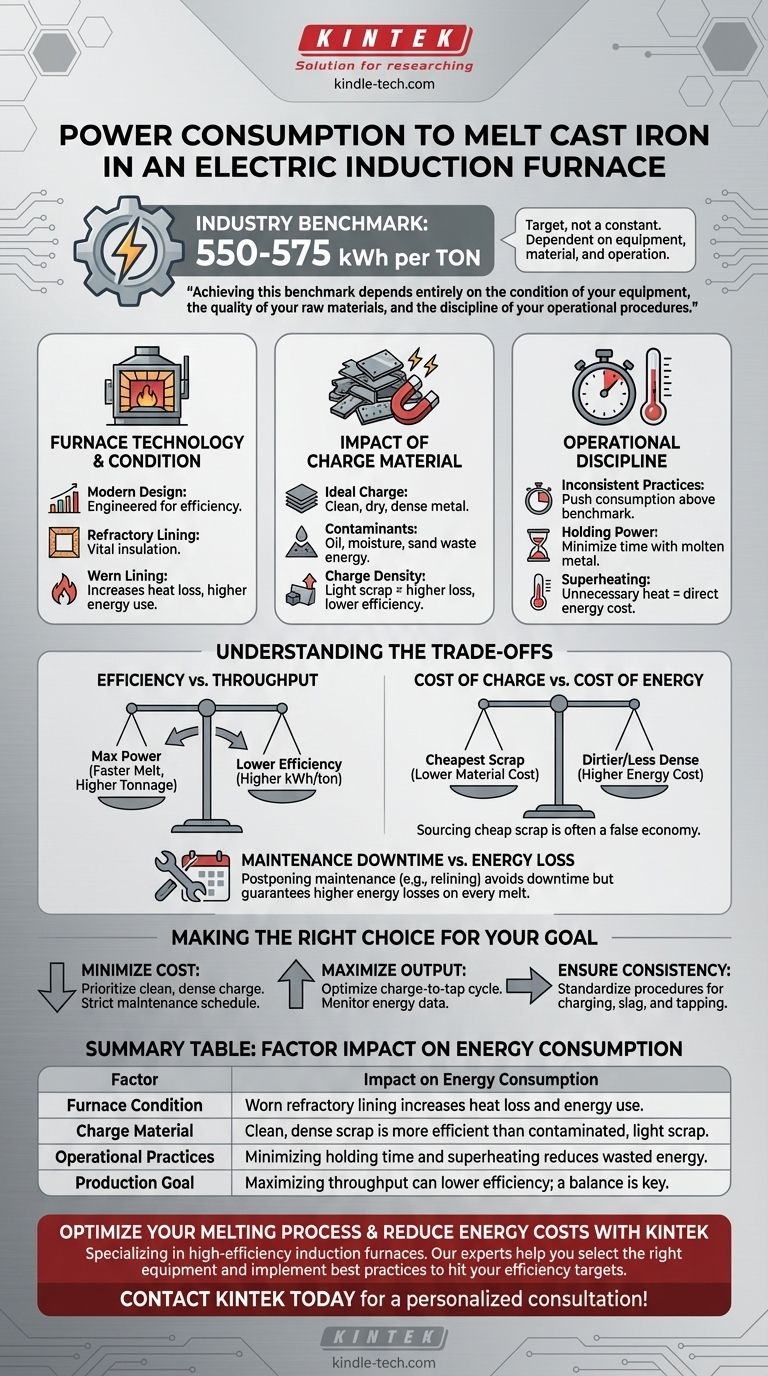

Para fundir una tonelada de arrabio en un horno de inducción eléctrico, el punto de referencia de la industria para el consumo de energía se encuentra entre 550 y 575 kWh. Esta cifra representa la energía eléctrica necesaria para llevar el hierro sólido a temperatura ambiente, calentarlo por encima de su punto de fusión y prepararlo para el vertido.

El consumo específico de energía de 550-575 kWh/tonelada no es una constante fija, sino un objetivo de eficiencia. Alcanzar este punto de referencia depende completamente del estado de su equipo, la calidad de sus materias primas y la disciplina de sus procedimientos operativos.

Desglose del Requisito de Energía: Factores Más Allá del Punto de Referencia

La cifra de referencia proporciona un punto de partida vital, pero en la práctica, su consumo de energía real puede variar significativamente. Comprender las variables que influyen en este número es la clave para gestionar los costos y optimizar su proceso de fusión.

El Papel de la Tecnología y el Estado del Horno

Los hornos de inducción modernos y bien mantenidos están diseñados para operar dentro de este rango de eficiencia. El estado del horno es primordial.

El revestimiento refractario del horno actúa como aislamiento. A medida que este revestimiento se desgasta y se vuelve más delgado, la pérdida de calor a través de las paredes del horno aumenta drásticamente, lo que requiere más energía para mantener la temperatura objetivo.

El Impacto Crítico del Material de Carga

El material que introduce en el horno tiene un efecto directo y significativo en el consumo de energía. La carga ideal consiste en piezas de metal limpias, secas y densas.

Los contaminantes como aceite, humedad, arena o exceso de óxido deben quemarse o fundirse, consumiendo energía sin contribuir al rendimiento final del arrabio fundido.

La densidad de la carga también es crucial. La chatarra ligera y suelta (como las virutas de mecanizado) tiene una gran superficie, lo que provoca una mayor pérdida de metal por oxidación y una transferencia de energía menos eficiente en comparación con la chatarra pesada y densa.

El Factor Humano: Disciplina Operacional

La forma en que se opera el horno de un turno a otro es un factor importante en la eficiencia energética. Las prácticas inconsistentes pueden fácilmente hacer que el consumo supere con creces el punto de referencia.

La potencia de mantenimiento es la energía requerida simplemente para mantener el metal fundido sin aumentar su temperatura. Minimizar el tiempo que el horno mantiene el metal líquido antes de la colada es una práctica crítica para ahorrar energía.

El sobrecalentamiento, o elevar la temperatura del metal muy por encima de lo necesario para la fundición, es una fuente común de desperdicio de energía. Cada grado de calor innecesario representa un costo energético directo.

Comprender las Compensaciones en las Operaciones de Fusión

Optimizar para el menor consumo de energía posible a menudo implica equilibrar objetivos operativos contrapuestos. El proceso ideal rara vez es el que minimiza una sola variable.

Eficiencia vs. Rendimiento

Operar un horno a su potencia máxima puede acelerar el proceso de fusión y aumentar el tonelaje de producción. Sin embargo, esto a menudo se produce a expensas de una menor eficiencia eléctrica, lo que eleva la cifra de kWh/tonelada.

Por el contrario, un ciclo de fusión más lento y controlado puede ser más eficiente energéticamente, pero podría no cumplir con las demandas de producción.

Costo de la Carga vs. Costo de la Energía

Obtener la chatarra metálica más barata disponible suele ser una falsa economía. La chatarra de bajo costo es frecuentemente más sucia o menos densa, lo que aumenta directamente la energía necesaria para fundirla.

Una operación inteligente equilibra constantemente el precio de las materias primas con el costo de los servicios públicos necesarios para procesarlas en un producto utilizable.

Tiempo de Inactividad por Mantenimiento vs. Pérdida de Energía

Posponer el mantenimiento esencial del horno, como el revestimiento refractario, evita el tiempo de inactividad inmediato y los costos de mano de obra.

Sin embargo, continuar operando con un revestimiento desgastado garantiza mayores pérdidas de energía en cada fusión individual. Este costo diferido casi siempre supera los ahorros iniciales al retrasar el mantenimiento.

Tomar la Decisión Correcta para Su Objetivo

Controlar el consumo de energía requiere una comprensión clara de su objetivo operativo principal. Su estrategia debe alinearse con sus metas específicas.

- Si su enfoque principal es minimizar el costo operativo: Priorice la obtención de material de carga limpio y denso y cumpla con un estricto programa de mantenimiento preventivo para el revestimiento del horno.

- Si su enfoque principal es maximizar la producción: Concéntrese en optimizar el tiempo total del ciclo de carga a colada, mientras monitorea los datos de energía para evitar un desperdicio excesivo por prácticas ineficientes.

- Si su enfoque principal es garantizar la consistencia del proceso: Implemente y haga cumplir procedimientos operativos estandarizados para los métodos de carga, la gestión de escoria y las temperaturas finales de colada.

En última instancia, tratar la energía eléctrica como una materia prima clave, una que se puede medir, gestionar y controlar, es la base de una operación de fusión eficiente y rentable.

Tabla Resumen:

| Factor | Impacto en el Consumo de Energía |

|---|---|

| Estado del Horno | El revestimiento refractario desgastado aumenta la pérdida de calor y el uso de energía. |

| Material de Carga | La chatarra limpia y densa es más eficiente que la chatarra contaminada y ligera. |

| Prácticas Operativas | Minimizar el tiempo de mantenimiento y el sobrecalentamiento reduce el desperdicio de energía. |

| Objetivo de Producción | Maximizar el rendimiento puede reducir la eficiencia; el equilibrio es clave. |

¿Listo para optimizar su proceso de fusión y reducir los costos de energía? KINTEK se especializa en equipos de laboratorio y fundición de alta eficiencia, incluidos hornos de inducción diseñados para un rendimiento superior y control de costos. Nuestros expertos pueden ayudarlo a seleccionar el horno adecuado e implementar las mejores prácticas para alcanzar sus objetivos de eficiencia. ¡Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento