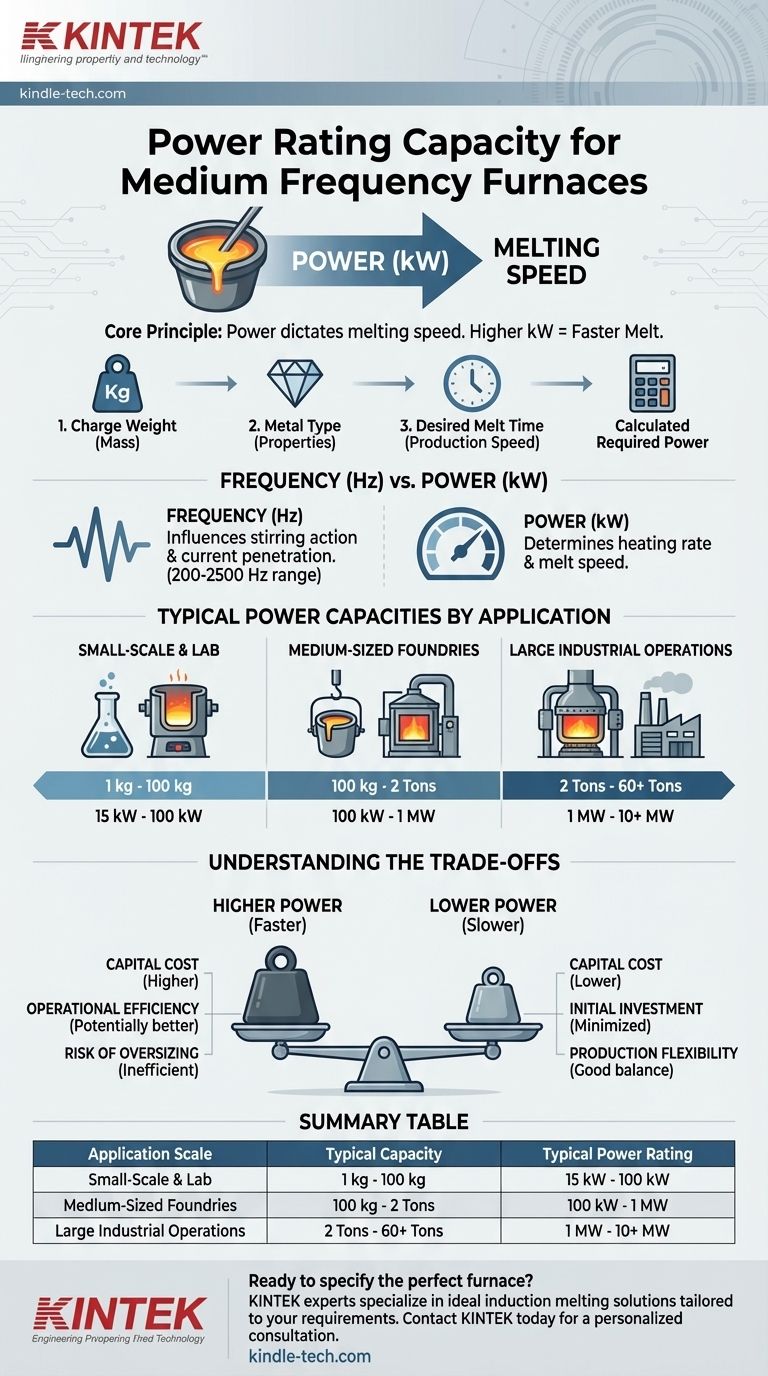

Para un horno de inducción de frecuencia media, no existe una única potencia nominal. La capacidad varía drásticamente desde pequeñas unidades de laboratorio con una potencia aproximada de 15 kilovatios (kW) hasta enormes sistemas industriales que superan los 10 megavatios (MW). La potencia nominal correcta no es un atributo fijo, sino que se determina enteramente por la aplicación prevista del horno, específicamente la masa de metal que necesita fundir y la rapidez con la que necesita fundirlo.

El principio fundamental es este: la potencia (kW) dicta la velocidad de fusión. Una potencia nominal más alta significa que se entrega más energía al metal por unidad de tiempo, lo que resulta en una fusión más rápida. Seleccionar la capacidad correcta es una decisión de ingeniería crítica que equilibra el rendimiento de la producción con los costos de capital y operativos.

Cómo la potencia nominal dicta el rendimiento del horno

La capacidad de potencia de la fuente de alimentación del horno es el factor más importante que determina su productividad. Comprender esta relación es clave para especificar un sistema que cumpla con sus objetivos operativos.

El vínculo directo: potencia y velocidad de fusión

Piense en la potencia nominal (kW) como la tasa de flujo de energía hacia su horno. Al igual que una tetera de alto vataje hierve el agua más rápido, un horno de alto kilovataje funde el metal más rápido.

Esta relación es directamente proporcional. Duplicar la potencia aplicada a una masa determinada de metal reducirá aproximadamente a la mitad el tiempo necesario para alcanzar la temperatura de fusión.

Cálculo de la potencia requerida

La potencia necesaria no es un número arbitrario. Se calcula en función de tres factores principales:

- Peso de la carga: La masa del metal a fundir.

- Tipo de metal: Los diferentes metales tienen diferentes capacidades caloríficas específicas y calores latentes de fusión, lo que significa que requieren diferentes cantidades de energía para fundirse.

- Tiempo de fusión deseado: La velocidad de producción que necesita lograr.

Un proveedor de hornos utilizará estas variables, junto con un factor de eficiencia, para calcular la potencia mínima requerida para cumplir con sus objetivos de producción.

El papel de la frecuencia frente a la potencia

Es fundamental distinguir entre frecuencia (Hz) y potencia (kW). El rango de frecuencia proporcionado de 200 a 2500 Hz para los hornos de frecuencia media se relaciona con las características del calentamiento en sí.

- Frecuencia (Hz) influye en la acción de agitación en el metal fundido y en la profundidad de penetración de la corriente. Las frecuencias más altas son mejores para hornos más pequeños, mientras que las frecuencias más bajas inducen una agitación más vigorosa, lo cual es útil en fusiones más grandes.

- Potencia (kW) determina la velocidad de calentamiento. Dicta cuánta energía se introduce en la carga por minuto y, por lo tanto, qué tan rápido se funde.

Capacidades de potencia típicas por aplicación

Las potencias nominales se corresponden directamente con la escala de la operación.

Hornos de laboratorio y pequeña escala

Estos se utilizan para I+D, fundición de metales preciosos o pequeñas fundiciones artísticas.

- Capacidad: 1 kg a 100 kg

- Potencia típica: 15 kW a 100 kW

Fundiciones de tamaño mediano

Este es el rango más común, utilizado para producir piezas, lingotes y diversas fundiciones.

- Capacidad: 100 kg a 2 toneladas

- Potencia típica: 100 kW a 1,000 kW (1 MW)

Grandes operaciones industriales

Estos sistemas se utilizan en grandes fundiciones y plantas siderúrgicas para producción de gran volumen.

- Capacidad: 2 toneladas a más de 60 toneladas

- Potencia típica: 1 MW a 10+ MW

Comprensión de las compensaciones

Elegir una potencia nominal implica equilibrar prioridades contrapuestas. Una potencia nominal más alta no siempre es la mejor opción.

Mayor potencia frente a coste de capital

La compensación más directa es el coste. Una fuente de alimentación de mayor kilovataje es significativamente más cara. Este aumento del gasto de capital también puede requerir costosas actualizaciones del servicio eléctrico y la infraestructura de su instalación.

Costos operativos y eficiencia

Aunque un horno de alta potencia consume más electricidad mientras funciona, puede ser más eficiente energéticamente en base por tonelada. Al fundir la carga más rápido, reduce el tiempo total que la carcasa del horno pierde calor hacia el medio ambiente, lo que potencialmente reduce los kilovatios-hora totales necesarios por fusión.

El riesgo de sobredimensionamiento

Especificar un horno con potencia excesiva para su tamaño de carga típico es ineficiente. Es como usar un mazo para romper una nuez. El sistema funcionará durante períodos muy cortos a plena potencia, lo que provocará una mala eficiencia energética y una posible agitación excesiva del baño de metal, lo que puede aumentar la absorción de gas y la oxidación.

Cómo especificar la potencia adecuada

Para tomar la decisión correcta, primero debe definir su objetivo operativo principal.

- Si su enfoque principal es la producción rápida y el alto rendimiento: Opte por una potencia nominal más alta para maximizar su velocidad de fusión, pero prepárese para el aumento correspondiente en los costos de capital e infraestructura.

- Si su enfoque principal es la flexibilidad para tamaños de lote variados: Un sistema de potencia moderada ofrece el mejor equilibrio, proporcionando un buen rendimiento sin los altos costos o ineficiencias de una unidad sobredimensionada al manipular lotes más pequeños.

- Si su enfoque principal es minimizar la inversión inicial: Especifique la potencia nominal más baja que pueda cumplir con su tiempo de fusión mínimo aceptable, entendiendo que esto limitará inherentemente su capacidad máxima de producción.

En última instancia, seleccionar la potencia nominal correcta consiste en alinear sus objetivos operativos con sus realidades financieras e infraestructurales.

Tabla de resumen:

| Escala de aplicación | Capacidad típica | Potencia nominal típica |

|---|---|---|

| Laboratorio y pequeña escala | 1 kg - 100 kg | 15 kW - 100 kW |

| Fundiciones de tamaño mediano | 100 kg - 2 toneladas | 100 kW - 1 MW |

| Grandes operaciones industriales | 2 toneladas - 60+ toneladas | 1 MW - 10+ MW |

¿Listo para especificar el horno de frecuencia media perfecto para su laboratorio o fundición?

Seleccionar la potencia nominal correcta es fundamental para equilibrar el rendimiento de la producción, la eficiencia energética y el coste. Los expertos de KINTEK se especializan en adaptar soluciones de fusión por inducción ideales para clientes de laboratorio e industriales. Proporcionamos equipos y consumibles adaptados a su tipo de metal específico, peso de la carga y requisitos de tiempo de fusión.

Póngase en contacto con KINTEK hoy mismo para una consulta personalizada que garantice que su inversión en hornos ofrezca un rendimiento y valor óptimos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de laboratorio multizona

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío