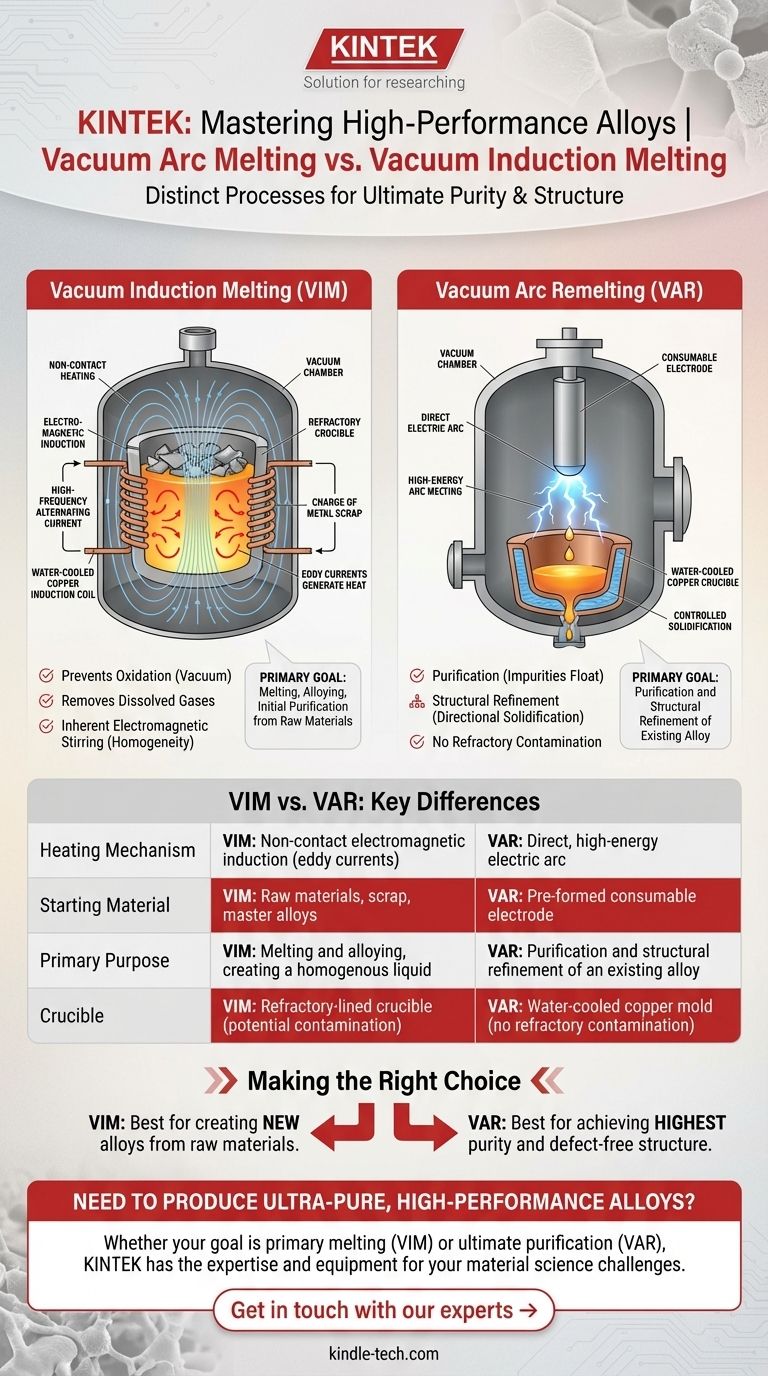

Para ser precisos, el principio sobre el que pregunta, Fusión por Arco al Vacío, es distinto del proceso descrito en las referencias proporcionadas, que es Fusión por Inducción al Vacío. La Fusión por Inducción al Vacío (VIM) utiliza corrientes de Foucault electromagnéticas para calentar y fundir metal dentro de un crisol refractario en un vacío. El ambiente de vacío previene la contaminación de gases atmosféricos como el oxígeno y el nitrógeno, lo cual es crítico para metales reactivos y aleaciones de alta pureza.

La distinción fundamental que debe comprender es esta: la Fusión por Inducción al Vacío utiliza un campo magnético sin contacto para fundir metales, mientras que la Refusión por Arco al Vacío utiliza un arco eléctrico de alta energía —como un rayo controlado— para refundir un electrodo metálico existente para una purificación máxima.

Comprendiendo la Fusión por Inducción al Vacío (VIM)

La Fusión por Inducción al Vacío es un proceso de fusión primaria utilizado para crear aleaciones de alta calidad a partir de materias primas en un entorno altamente controlado.

El Principio de Inducción

El corazón de VIM es la inducción electromagnética. Un crisol que contiene la carga de metal sólido se coloca dentro de una potente bobina de cobre refrigerada por agua.

Cuando una corriente alterna de alta frecuencia pasa a través de esta bobina, genera un campo magnético potente y que cambia rápidamente.

Este campo magnético penetra la carga de metal e induce fuertes corrientes eléctricas dentro de ella, conocidas como corrientes de Foucault. La resistencia eléctrica inherente del metal hace que estas corrientes de Foucault generen un inmenso calor, fundiendo el material de adentro hacia afuera sin ningún contacto directo de una fuente de calor.

El Papel del Vacío

Todo el proceso tiene lugar dentro de una cámara sellada y hermética de la que se ha extraído el aire. Este vacío cumple dos funciones críticas.

Primero, previene la oxidación y la contaminación. Muchas aleaciones avanzadas y metales reactivos (como el titanio o las superaleaciones) se arruinarían al reaccionar con el oxígeno o el nitrógeno del aire a altas temperaturas.

Segundo, el vacío ayuda a eliminar las impurezas de gases disueltos del metal fundido, como el hidrógeno y el nitrógeno, lo que lleva a un producto final más limpio y estructuralmente más sólido.

Agitación Inherente y Homogeneidad

Un beneficio clave del proceso de inducción es la agitación electromagnética natural que crea en el baño de metal fundido.

Este movimiento constante asegura que los elementos de aleación se mezclen a fondo y de manera uniforme, lo que resulta en un producto final con una composición química altamente uniforme y consistente.

El Principio de la Refusión por Arco al Vacío (VAR)

Mientras que VIM crea una fusión inicial de alta calidad, la Refusión por Arco al Vacío (VAR) es un proceso secundario diseñado para llevar esa calidad a un nivel aún más alto a través de la purificación y la solidificación controlada.

El Electrodo Consumible

El proceso VAR no comienza con chatarra. En su lugar, comienza con una pieza de metal sólida y cilíndrica llamada electrodo consumible, que a menudo se funde en un horno VIM.

Este electrodo se suspende dentro de un crisol de cobre refrigerado por agua dentro de una cámara de vacío.

Generación del Arco Eléctrico

Se aplica una potente corriente continua y se establece un arco eléctrico entre la parte inferior del electrodo y una pequeña cantidad de metal de arranque en la base del crisol.

La intensa energía de este arco, que alcanza miles de grados, funde progresivamente la punta del electrodo.

Solidificación Progresiva y Purificación

A medida que el electrodo se funde, las gotas de metal caen en el crisol de cobre refrigerado por agua que se encuentra debajo, donde comienzan a solidificarse inmediatamente. El baño de fusión se mantiene pequeño y se solidifica de manera altamente controlada y direccional de abajo hacia arriba.

Este proceso obliga a las impurezas, como óxidos y nitruros, a flotar hasta la parte superior del pequeño baño fundido, donde son empujadas hacia el borde del lingote final. El resultado es un metal refinado con una pureza excepcionalmente alta y una estructura de grano superior.

VIM vs. VAR: Comprendiendo las Diferencias Clave

Elegir el proceso correcto depende completamente del objetivo. A menudo se utilizan en secuencia, pero cumplen propósitos fundamentalmente diferentes.

Mecanismo de Calentamiento

VIM utiliza inducción electromagnética sin contacto para generar calor dentro del material a granel. VAR utiliza un arco eléctrico directo de alta energía para fundir la superficie de un electrodo.

Material de Partida

VIM puede fundir una variedad de materias primas, incluyendo chatarra, metales puros y aleaciones maestras, que se cargan directamente en su crisol. VAR requiere un electrodo consumible preformado de la aleación deseada.

Propósito Principal

El propósito principal de VIM es la fusión y aleación —crear un metal líquido homogéneo de una composición química específica. El propósito principal de VAR es la purificación y el refinamiento estructural de una aleación existente.

Interacción con un Crisol

En VIM, el metal fundido se mantiene en un crisol revestido de material refractario, lo que puede ser una fuente potencial de inclusiones cerámicas. En VAR, el metal se solidifica en un molde de cobre refrigerado por agua, lo que evita por completo esta contaminación refractaria.

Tomando la Decisión Correcta para Su Objetivo

Comprender estas diferencias es clave para especificar el proceso de fabricación correcto para materiales de alto rendimiento.

- Si su enfoque principal es crear una nueva aleación a partir de materias primas: VIM es el primer paso correcto y necesario por su capacidad para fundir, mezclar y proporcionar una purificación inicial.

- Si su enfoque principal es lograr la máxima pureza y una estructura interna libre de defectos: VAR es el paso secundario esencial utilizado para refinar un electrodo producido por VIM para aplicaciones críticas como la aeroespacial o los implantes médicos.

En última instancia, estos dos procesos representan una poderosa combinación para producir los metales más limpios y confiables disponibles en la actualidad.

Tabla Resumen:

| Proceso | Método de Calentamiento | Material de Partida | Objetivo Principal | Tipo de Crisol |

|---|---|---|---|---|

| Fusión por Inducción al Vacío (VIM) | Inducción electromagnética (corrientes de Foucault) | Materias primas, chatarra, aleaciones maestras | Fusión, aleación, purificación inicial | Crisol revestido de material refractario |

| Refusión por Arco al Vacío (VAR) | Arco eléctrico de alta energía | Electrodo consumible preformado | Purificación, refinamiento estructural | Molde de cobre refrigerado por agua |

¿Necesita producir aleaciones de ultra-pureza y alto rendimiento?

Ya sea que su objetivo sea la fusión y aleación primaria con Fusión por Inducción al Vacío (VIM) o lograr la máxima purificación y refinamiento estructural con Refusión por Arco al Vacío (VAR), KINTEK tiene la experiencia y el equipo para satisfacer los desafíos más exigentes de la ciencia de materiales de su laboratorio.

Contáctenos hoy para discutir cómo nuestras soluciones de laboratorio especializadas pueden ayudarle a crear metales más limpios y confiables para aplicaciones críticas en la industria aeroespacial, médica y de fabricación avanzada.

Póngase en contacto con nuestros expertos →

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué es VAR en metales? Una guía sobre la refundición por arco al vacío para aleaciones superiores

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza