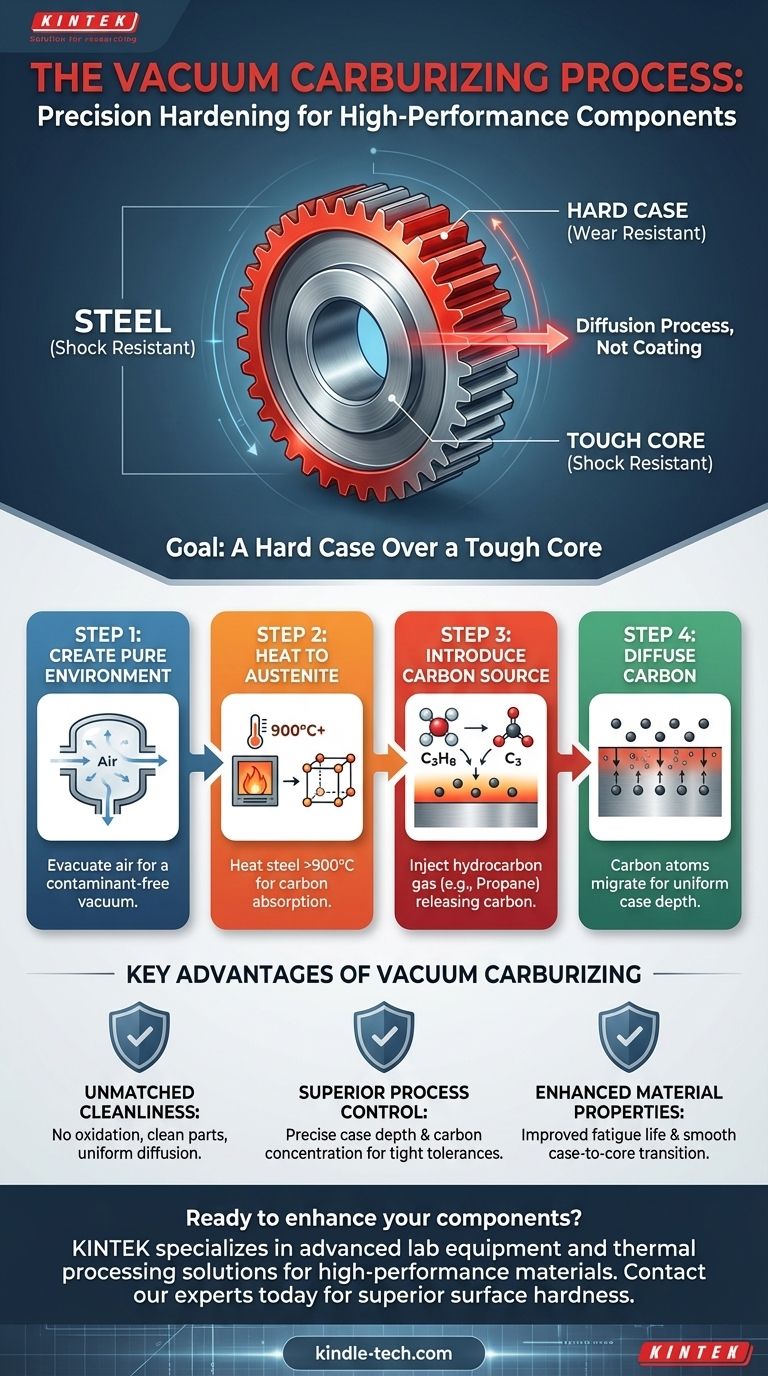

El proceso de cementación al vacío es un tratamiento térmico altamente controlado que se utiliza para endurecer la superficie de los componentes de acero. Implica calentar el acero al vacío, introducir un gas rico en carbono como el propano y permitir que el calor descomponga el gas, lo que infunde átomos de carbono directamente en la capa superficial del metal. Esta difusión de carbono crea una "capa" exterior extremadamente dura y resistente al desgaste, mientras que el "núcleo" interior del componente permanece tenaz y dúctil.

La cementación no es simplemente un recubrimiento; es un proceso de difusión que cambia fundamentalmente la química de la superficie del acero. El uso de un vacío crea un entorno ultralimpio, lo que permite un control preciso de la dureza final y la profundidad de la capa endurecida sin el riesgo de contaminación superficial.

El objetivo: una capa dura sobre un núcleo tenaz

El objetivo principal de la cementación es crear un componente con una doble naturaleza: una superficie que pueda soportar la abrasión y el desgaste, y un núcleo que pueda absorber los impactos y resistir la fractura.

El papel del carbono en el acero

En términos sencillos, más carbono hace que el acero sea más duro. Al introducir carbono adicional en la estructura cristalina de la superficie del acero, aumentamos significativamente su dureza y resistencia al desgaste.

¿Por qué no endurecer toda la pieza?

Un componente que se endurece por completo se vuelve quebradizo. Para piezas como engranajes o rodamientos, este es un punto crítico de fallo. Un núcleo tenaz y no quebradizo es esencial para absorber el estrés operativo, mientras que la capa dura proporciona la superficie duradera necesaria para el contacto con otras piezas.

Un desglose paso a paso de la cementación al vacío

El proceso es una secuencia cuidadosamente orquestada de calentamiento, inyección de gas y difusión, todo realizado dentro de un horno de vacío especializado.

Paso 1: Creación de un entorno puro

Los componentes de acero se cargan en un horno y se bombea el aire para crear un vacío. Este primer paso crítico elimina el oxígeno y otros contaminantes atmosféricos que podrían reaccionar con el acero caliente, asegurando que la superficie permanezca perfectamente limpia para una absorción óptima del carbono.

Paso 2: Calentamiento a la temperatura correcta

El horno calienta las piezas a una temperatura específica, generalmente por encima de los 900 °C (1650 °F). A esta temperatura, la estructura cristalina del acero cambia a una fase llamada austenita, que es capaz de disolver una alta concentración de carbono.

Paso 3: Introducción de la fuente de carbono

Una vez que el acero está a la temperatura correcta, se introduce en el horno un gas hidrocarburo, más comúnmente propano ($\text{C}_3\text{H}_8$). El calor intenso hace que las moléculas de propano se descompongan, liberando átomos de carbono libres en la superficie del acero.

Paso 4: La difusión del carbono

Estos átomos de carbono libres migran, o se difunden, hacia la superficie del acero. La profundidad de esta capa rica en carbono, conocida como "profundidad de capa", se controla con precisión mediante la temperatura y el tiempo que las piezas están expuestas a la atmósfera rica en carbono.

Comprensión de las ventajas clave

Aunque existen otros métodos de cementación, el uso de un vacío proporciona beneficios distintos y críticos, especialmente para aplicaciones de alto rendimiento.

Limpieza y pureza inigualables

El entorno de vacío evita la formación de óxidos superficiales. Esto da como resultado piezas más limpias que a menudo no requieren operaciones de limpieza posteriores y garantiza que la difusión del carbono sea uniforme y predecible.

Control superior del proceso

La cementación al vacío ofrece un control excepcional sobre la concentración final de carbono y la profundidad de capa. Esta precisión es esencial para fabricar componentes con tolerancias ajustadas y requisitos de rendimiento exigentes, como en las industrias aeroespacial y automotriz de alto rendimiento.

Propiedades del material mejoradas

Debido a que el proceso es tan limpio y controlado, puede conducir a una vida útil a la fatiga mejorada y al rendimiento general del componente. La transición de la capa dura al núcleo tenaz es suave y consistente.

Tomar la decisión correcta para su objetivo

La cementación al vacío es un proceso premium diseñado para aplicaciones donde el rendimiento y la fiabilidad no son negociables.

- Si su enfoque principal son los componentes de alto rendimiento: Este proceso es la opción ideal para engranajes, rodamientos y ejes que exigen una dureza superficial y una resistencia a la fatiga excepcionales.

- Si su enfoque principal es la precisión y repetibilidad del proceso: El entorno de vacío controlado ofrece un control inigualable sobre la profundidad de capa y las propiedades del material, eliminando la variabilidad común en los métodos atmosféricos más antiguos.

En última instancia, la cementación al vacío le da el poder de diseñar las propiedades del material de la superficie de un componente con precisión a nivel molecular.

Tabla de resumen:

| Paso | Proceso | Acción clave |

|---|---|---|

| 1 | Creación de un entorno puro | Evacuar el aire para crear un vacío, eliminando contaminantes. |

| 2 | Calentamiento a la temperatura correcta | Calentar el acero por encima de los 900 °C para formar austenita para la absorción de carbono. |

| 3 | Introducción de la fuente de carbono | Inyectar gas hidrocarburo (p. ej., propano) para liberar átomos de carbono. |

| 4 | La difusión del carbono | Permitir que el carbono migre a la superficie del acero hasta una profundidad controlada. |

¿Listo para mejorar sus componentes con cementación al vacío de precisión?

KINTEK se especializa en equipos de laboratorio avanzados y soluciones de procesamiento térmico, al servicio de industrias que exigen materiales de alto rendimiento. Nuestra experiencia garantiza que sus engranajes, rodamientos y piezas críticas logren una dureza superficial superior, resistencia al desgaste y vida útil a la fatiga.

¡Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y fabricación!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima