En esencia, la Deposición Química de Vapor (CVD) es un proceso para crear películas y recubrimientos sólidos de alto rendimiento. Funciona introduciendo gases reactivos en una cámara donde interactúan con una superficie calentada, conocida como sustrato. Este entorno de alta temperatura desencadena una reacción química, haciendo que los gases se descompongan y depositen un nuevo material sólido, capa por capa, directamente sobre la superficie del sustrato.

El principio fundamental de la CVD no es la acumulación física, sino una transformación química controlada. Utiliza energía para descomponer los gases precursores estables en componentes reactivos que luego construyen un nuevo material sólido, átomo por átomo, sobre una superficie preparada.

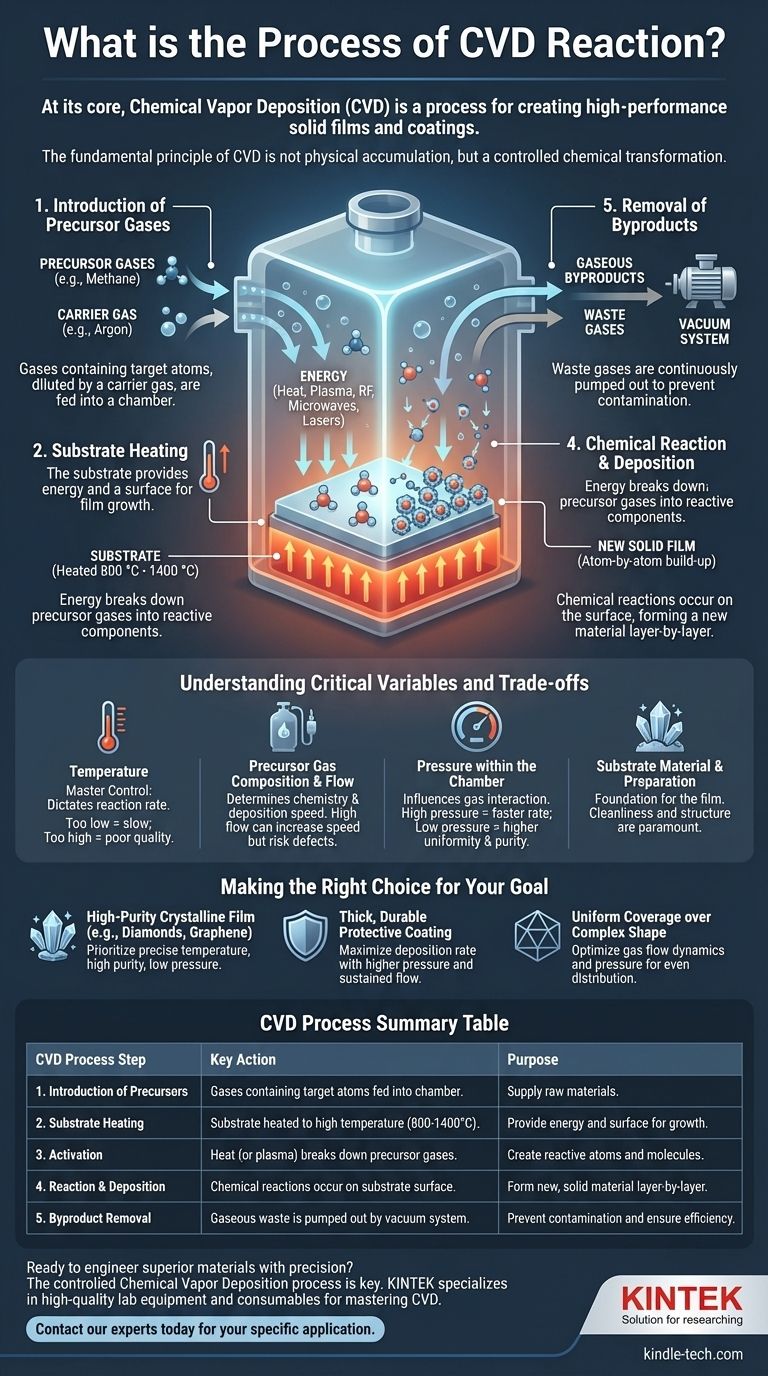

Un desglose paso a paso del proceso CVD

Para comprender realmente la CVD, debemos verla como una secuencia de eventos cuidadosamente controlados. Cada paso es fundamental para la formación de una película uniforme y de alta calidad.

Introducción de gases precursores

El proceso comienza alimentando uno o más gases, conocidos como precursores, a una cámara de reacción. Estos gases contienen los átomos específicos necesarios para la película final (por ejemplo, metano para una película de carbono).

A menudo, estos precursores se mezclan con un gas portador, que es un gas inerte como el argón. Esto ayuda a diluir los reactivos y a controlar su flujo y distribución dentro de la cámara.

El papel del sustrato

Dentro de la cámara se encuentra el sustrato, el material a recubrir. Este no es un componente pasivo; se calienta activamente a una temperatura alta y precisa, a menudo entre 800 °C y 1400 °C.

El sustrato cumple dos propósitos. Primero, su alta temperatura proporciona la energía necesaria para iniciar la reacción química. Segundo, proporciona la superficie física para la nucleación y el crecimiento de la nueva película.

Activación mediante energía

El calor es la principal fuente de energía en la mayoría de los procesos CVD. Cuando los gases precursores entran en contacto con el sustrato caliente, obtienen suficiente energía térmica para que se rompan sus enlaces químicos.

En algunos métodos CVD avanzados, se utilizan otras fuentes de energía como plasma de RF, microondas o láseres para ayudar a ionizar los gases. Esto los descompone en radicales más reactivos, lo que permite que el proceso ocurra a temperaturas más bajas.

La reacción química y la deposición

Una vez que los gases precursores se descomponen en átomos y moléculas reactivas, se difunden por la superficie del sustrato.

Una serie de reacciones químicas ocurre directamente sobre esta superficie. Estas reacciones reensamblan los átomos constituyentes en un nuevo material sólido y estable, formando una película delgada que se adhiere fuertemente al sustrato. En muchos casos, la superficie del sustrato actúa como catalizador, facilitando estas reacciones.

Eliminación de subproductos

Las reacciones químicas que forman la película deseada también crean subproductos gaseosos no deseados.

Estos gases residuales se eliminan continuamente de la cámara mediante un sistema de vacío. Este paso es crucial para evitar que contaminen la película y para permitir que la reacción de deposición proceda de manera eficiente.

Comprender las variables críticas y las compensaciones

La calidad, el grosor y la estructura de una película cultivada por CVD no son accidentales. Son el resultado directo de controlar meticulosamente varias variables del proceso. Comprender estas compensaciones es clave para dominar la técnica.

La temperatura como control maestro

La temperatura del sustrato es la variable más crítica en todo el proceso. Dicta directamente la velocidad de las reacciones químicas.

Una temperatura demasiado baja da como resultado una reacción lenta o inexistente. Una temperatura demasiado alta puede provocar una mala calidad de la película o reacciones no deseadas en fase gaseosa lejos del sustrato.

Composición y flujo del gas precursor

El tipo y la concentración de los gases precursores determinan la química de la película final. La velocidad de flujo a la que se introducen estos gases también es fundamental.

Una alta velocidad de flujo puede aumentar la velocidad de deposición, pero si es demasiado rápida, es posible que los reactivos no tengan tiempo suficiente para reaccionar adecuadamente en la superficie, lo que provoca defectos.

Presión dentro de la cámara

La presión dentro de la cámara de reacción influye en cómo viajan e interactúan las moléculas de gas.

Las presiones más altas pueden aumentar las tasas de deposición, pero pueden reducir la uniformidad del recubrimiento. Las presiones más bajas a menudo producen películas más uniformes y de mayor pureza, pero a una velocidad más lenta.

Material y preparación del sustrato

El sustrato es la base de la película. Su propia composición química puede influir en la reacción, actuando a veces como catalizador, como se ve al cultivar grafeno sobre cobre.

Además, la limpieza y la estructura cristalina de la superficie del sustrato son primordiales, ya que cualquier imperfección puede propagarse a la película en crecimiento.

Tomar la decisión correcta para su objetivo

Controlar el proceso CVD consiste en equilibrar estas variables para lograr un resultado específico. Su objetivo principal dictará su enfoque.

- Si su enfoque principal es crear una película cristalina de alta pureza (como diamantes o grafeno): Debe priorizar el control preciso de la temperatura del sustrato, la pureza del precursor y las bajas presiones de la cámara.

- Si su enfoque principal es aplicar un recubrimiento protector grueso y duradero: Probablemente utilizará presiones más altas y caudales de precursor sostenidos para maximizar la velocidad de deposición.

- Si su enfoque principal es lograr una cobertura uniforme sobre una forma compleja: Su principal desafío es optimizar la dinámica del flujo de gas y la presión para garantizar que los reactivos lleguen a todas las superficies de manera uniforme.

Al comprender estos pasos fundamentales del proceso y sus variables de control, puede aprovechar eficazmente la Deposición Química de Vapor para diseñar materiales desde el átomo hacia arriba.

Tabla de resumen:

| Paso del proceso CVD | Acción clave | Propósito |

|---|---|---|

| 1. Introducción de precursores | Se introducen gases que contienen átomos objetivo en una cámara. | Suministrar las materias primas para la película. |

| 2. Calentamiento del sustrato | El sustrato se calienta a una temperatura alta (800-1400 °C). | Proporcionar energía para la reacción y una superficie para el crecimiento. |

| 3. Activación | El calor (o plasma) descompone los gases precursores. | Crear átomos y moléculas reactivas. |

| 4. Reacción y deposición | Ocurren reacciones químicas en la superficie del sustrato. | Formar una nueva capa de material sólido capa por capa. |

| 5. Eliminación de subproductos | Un sistema de vacío extrae los residuos gaseosos. | Prevenir la contaminación y garantizar la eficiencia de la reacción. |

¿Listo para diseñar materiales superiores con precisión?

El proceso controlado de Deposición Química de Vapor es clave para crear películas de alto rendimiento para semiconductores, recubrimientos protectores y materiales avanzados como el grafeno. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad—desde reactores hasta gases precursores—que su laboratorio necesita para dominar la CVD.

Hablemos de su aplicación específica. Contacte a nuestros expertos hoy para encontrar la solución CVD perfecta para sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados