En esencia, la deposición química de vapor (CVD) es un proceso que transforma un gas en un recubrimiento sólido. Funciona introduciendo gases precursores reactivos en una cámara que contiene un objeto calentado, o sustrato. El calor provoca una reacción química, descomponiendo los gases y depositando una película delgada y sólida del material deseado en la superficie del sustrato, mientras se eliminan los productos de desecho.

El principio fundamental de la CVD no es simplemente "pulverizar" un recubrimiento, sino más bien hacer crecer una nueva capa sólida sobre una superficie a través de una reacción química controlada con precisión. La calidad, las propiedades y el grosor de esta nueva capa se determinan gestionando un delicado equilibrio de temperatura, presión y química de gases dentro de una cámara de reacción.

Los principios fundamentales de la CVD

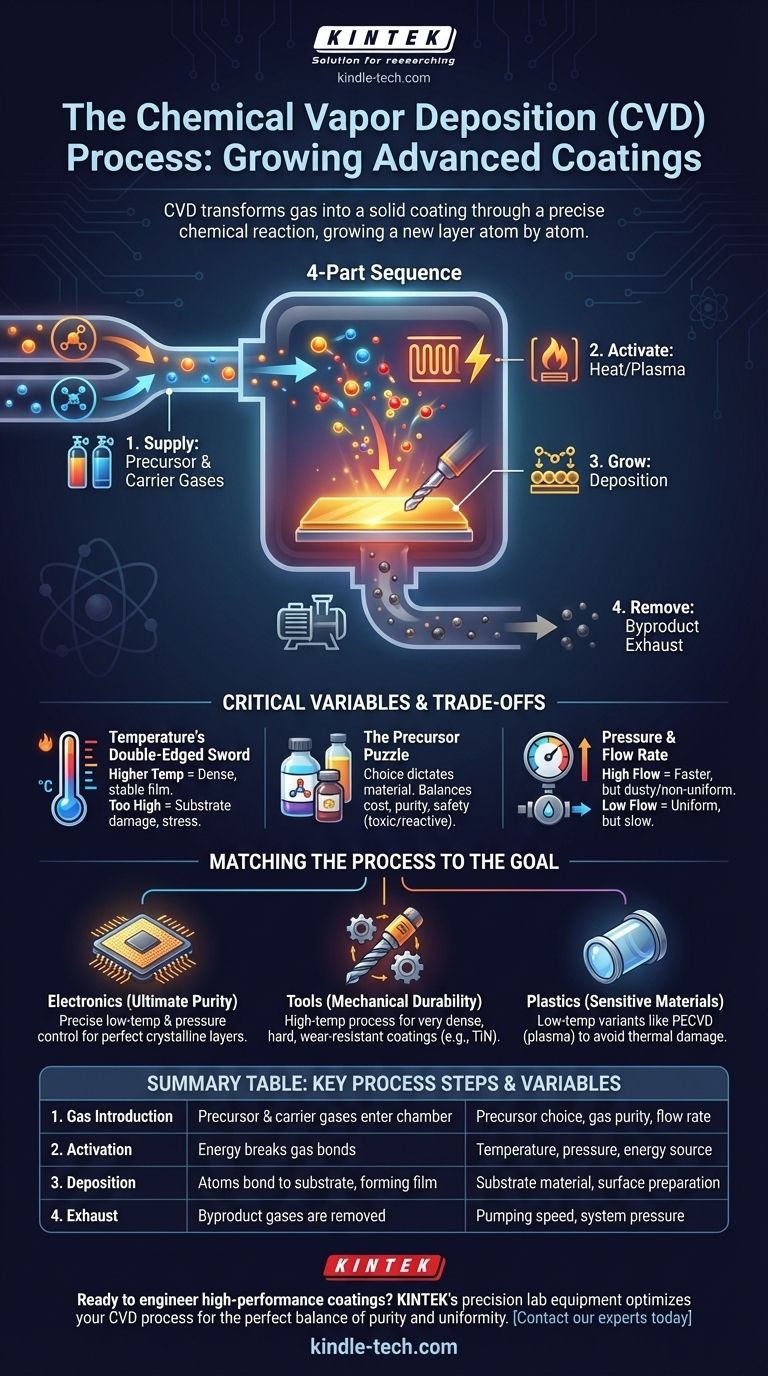

Para comprender realmente la CVD, es mejor considerarla como una secuencia de cuatro partes: suministro de los ingredientes, activación de la reacción, crecimiento de la película y eliminación de los residuos. Cada etapa es fundamental para producir un recubrimiento uniforme y de alta calidad.

La cámara y el sustrato

Todo el proceso tiene lugar dentro de una cámara de reacción sellada, que a menudo está al vacío. Este entorno controlado es crucial para evitar la contaminación por aire y otras partículas.

Dentro de la cámara se encuentra el sustrato, el objeto que se va a recubrir. Este puede ser cualquier cosa, desde una oblea de silicio para un microchip hasta una herramienta de corte de metal o una lente óptica.

Los gases precursores y portadores

Los ingredientes crudos para la película se denominan gases precursores. Son compuestos químicos volátiles que contienen los átomos necesarios para el recubrimiento final (por ejemplo, gas silano, que contiene silicio).

Estos precursores a menudo se mezclan con un gas portador (como hidrógeno o nitrógeno). El gas portador no forma parte del recubrimiento final; su trabajo es diluir los precursores y transportarlos uniformemente sobre la superficie del sustrato.

La energía de activación

Los precursores no reaccionarán por sí solos. Requieren una cantidad significativa de energía para romper sus enlaces químicos.

Lo más común es que esta energía se suministre calentando el sustrato a una temperatura muy alta (CVD térmica). Cuando los gases precursores golpean la superficie caliente, se descomponen. En algunas variaciones, esta energía puede ser suministrada por plasma (PECVD) o láseres (LCVD) para permitir temperaturas de procesamiento más bajas.

Deposición y crecimiento de la película

Una vez que los gases precursores se descomponen en la superficie del sustrato, los átomos deseados se unen a la superficie en un proceso llamado adsorción. Luego se organizan en una estructura sólida y estable, formando una película delgada.

Esta película crece capa por capa. El espesor final del recubrimiento se controla con precisión gestionando la duración del proceso, la temperatura y la concentración de los gases precursores.

El escape de subproductos

Las reacciones químicas que forman la película sólida también crean subproductos no deseados, que generalmente también están en estado gaseoso.

Estos gases residuales, junto con cualquier precursor y gas portador que no haya reaccionado, se bombean continuamente fuera de la cámara a través de un sistema de escape. Este paso es vital para mantener la pureza química de la reacción y garantizar un producto final de alta calidad.

Comprensión de las variables críticas y las compensaciones

El éxito de un proceso de CVD depende de un delicado equilibrio de varios factores. La mala gestión de cualquiera de ellos puede provocar una mala calidad de la película, recubrimientos no uniformes o daños en el sustrato.

La espada de doble filo de la temperatura

Las temperaturas más altas generalmente proporcionan más energía para la reacción, lo que da como resultado una película más densa, más pura y más estable. Sin embargo, las temperaturas excesivamente altas pueden dañar los sustratos sensibles al calor, aumentar los costos de energía e introducir tensión térmica.

El rompecabezas del precursor

La elección del precursor es fundamental; dicta el material que se puede depositar. Sin embargo, los precursores varían ampliamente en costo, pureza y seguridad. Algunos precursores altamente efectivos también son altamente tóxicos o pirofóricos (se inflaman espontáneamente en el aire), lo que requiere sistemas de manipulación complejos y costosos.

Presión y caudal

La presión dentro de la cámara y el caudal de los gases controlan la concentración de reactivos en la superficie del sustrato. Los caudales altos pueden aumentar la velocidad de deposición, pero pueden provocar reacciones en fase gaseosa (formando polvo) y recubrimientos no uniformes. Los caudales bajos proporcionan una mejor uniformidad, pero son mucho más lentos y menos eficientes.

Adaptar el proceso al objetivo

Su objetivo específico dicta cómo se deben ajustar estas variables. El proceso CVD "mejor" es aquel que logra el resultado deseado para una aplicación específica.

- Si su enfoque principal es la máxima pureza para la electrónica: Debe utilizar precursores de ultra alta pureza y controlar con precisión la temperatura y la presión para cultivar capas cristalinas perfectas en obleas de silicio.

- Si su enfoque principal es la durabilidad mecánica para herramientas: Probablemente utilizará un proceso de alta temperatura para crear un recubrimiento muy denso, duro y resistente al desgaste, como nitruro de titanio (TiN) o un carbono similar al diamante.

- Si su enfoque principal es recubrir un material sensible a la temperatura como el plástico: Debe utilizar una variante de baja temperatura como la CVD asistida por plasma (PECVD), donde la energía del plasma, no solo el calor, se utiliza para activar los precursores.

Al dominar la interacción entre el gas, el calor y la presión, la CVD nos permite diseñar materiales con propiedades específicas directamente sobre una superficie, átomo por átomo.

Tabla de resumen:

| Paso del proceso CVD | Función clave | Variables críticas |

|---|---|---|

| 1. Introducción de gas | Los gases precursores y portadores entran en la cámara | Elección del precursor, pureza del gas, caudal |

| 2. Activación | La energía (calor/plasma) rompe los enlaces del gas | Temperatura, presión, fuente de energía |

| 3. Deposición | Los átomos se unen al sustrato, formando una película sólida | Material del sustrato, preparación de la superficie |

| 4. Escape | Los gases subproductos se eliminan de la cámara | Velocidad de bombeo, presión del sistema |

¿Listo para diseñar recubrimientos de alto rendimiento para su aplicación específica?

Ya sea que esté desarrollando microelectrónica, mejorando la durabilidad de las herramientas o recubriendo materiales sensibles, el equipo de laboratorio de precisión y los consumibles de KINTEK están diseñados para optimizar su proceso de CVD. Nuestra experiencia garantiza que logre el equilibrio perfecto entre pureza, densidad y uniformidad para sus sustratos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo KINTEK puede apoyar los desafíos de recubrimiento de su laboratorio e impulsar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación