En la industria siderúrgica, la sinterización es un proceso a alta temperatura que transforma el polvo fino de mineral de hierro y otros aditivos en un material grueso, sólido y químicamente consistente llamado "sínter". Este sínter es la alimentación ideal para un alto horno, ya que su tamaño y porosidad permiten una operación de producción de hierro más eficiente y estable. El proceso implica mezclar materias primas, encenderlas en una parrilla móvil y fusionar las partículas juntas a una temperatura justo por debajo de su punto de fusión.

El propósito central de la sinterización no es simplemente hacer piezas grandes a partir de piezas pequeñas. Es un paso preparatorio esencial que convierte un subproducto de bajo valor —los finos de mineral de hierro— en una materia prima de alto rendimiento, mejorando fundamentalmente la eficiencia, la estabilidad y el consumo de combustible del alto horno.

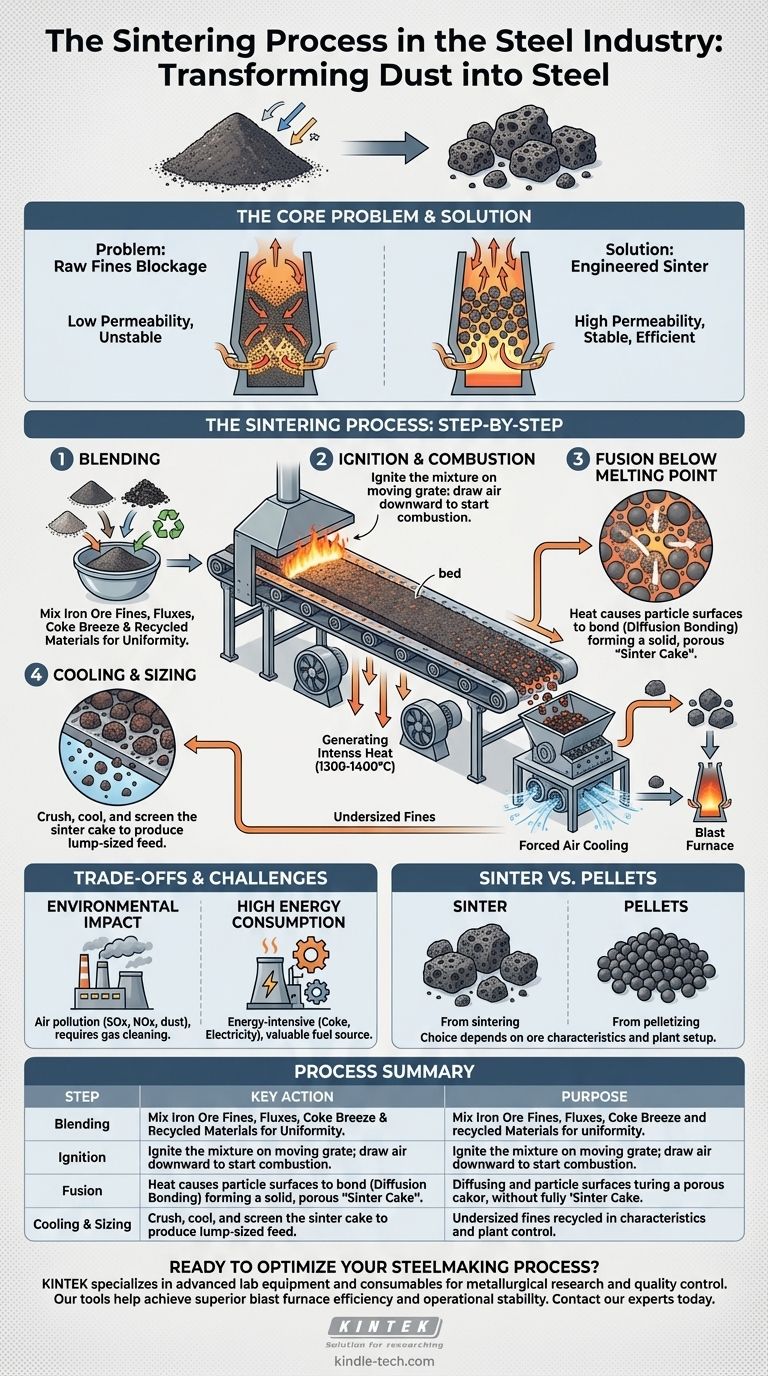

El Problema Central: Por qué es Necesaria la Sinterización

El Desafío de los Finos de Mineral de Hierro Crudos

Cargar directamente materiales finos, como el polvo de mineral de hierro, en un alto horno es muy problemático. Estas partículas finas son demasiado densas para que pasen los gases calientes.

Este bloqueo, conocido como baja permeabilidad, ahogaría el horno, impediría un calentamiento uniforme y causaría una inestabilidad operativa masiva. Además, la intensa corriente ascendente de gases simplemente arrastraría el polvo fino fuera de la cuba del horno.

Creación de una Solución Diseñada

La sinterización resuelve esto aglomerando —o agrupando— estos finos en trozos porosos más grandes de un rango de tamaño específico. Este producto diseñado asegura una columna permeable de material dentro del alto horno, permitiendo que los gases reductores calientes fluyan libremente y reaccionen eficientemente con el material portador de hierro.

El Proceso de Sinterización: Un Desglose Paso a Paso

El proceso industrial de sinterización para la alimentación del alto horno es distinto de la metalurgia de polvos utilizada para crear piezas metálicas pequeñas. Es una operación continua y a gran escala.

Paso 1: Mezclado de Materias Primas

El proceso comienza mezclando con precisión varios ingredientes clave. Los componentes principales son:

- Finos de Mineral de Hierro: El material principal portador de hierro.

- Fundentes: Materiales como la piedra caliza y la dolomita, que más tarde ayudarán a eliminar impurezas en el alto horno.

- Combustible: Una fuente de carbono fina, típicamente coquizas finas (coke breeze), que proporciona el calor para el proceso.

- Materiales Reciclados: Polvo y lodos recogidos de otras partes de la planta siderúrgica, que contienen valiosas unidades de hierro y carbono.

Paso 2: Ignición y Combustión

Esta mezcla cuidadosamente preparada se deposita sobre una parrilla perforada larga y en movimiento continuo, formando un "lecho". A medida que la parrilla avanza, la superficie superior del lecho pasa por debajo de una campana de ignición, que enciende el combustible de coque en la superficie.

Potentes ventiladores debajo de la parrilla aspiran aire a través de la mezcla. Esto arrastra la zona de combustión hacia abajo, capa por capa, a través de toda la profundidad del lecho.

Paso 3: Fusión por Debajo del Punto de Fusión

El calor generado por la quema del coque (alcanzando temperaturas de alrededor de 1300-1400°C) es intenso pero localizado. No funde completamente el mineral de hierro.

En cambio, el calor hace que las superficies de las partículas individuales se vuelvan "pegajosas" y se difundan unas con otras. Este fenómeno, conocido como unión por difusión, fusiona el polvo suelto en una masa sólida pero porosa llamada "torta de sínter".

Paso 4: Enfriamiento y Dimensionamiento

Al final de la parrilla móvil, la torta de sínter caliente cae y es triturada en trozos más pequeños por una trituradora. Este sínter caliente se enfría luego con aire forzado para evitar la degradación.

Finalmente, el sínter enfriado se tamiza. Los trozos dentro del rango de tamaño objetivo se envían al alto horno, mientras que cualquier fino por debajo del tamaño se recicla al inicio del proceso.

Comprender las Compensaciones y Desafíos

Impacto Ambiental

La sinterización es una de las fuentes más significativas de contaminación del aire en una acería integrada. El proceso de combustión libera contaminantes como óxidos de azufre (SOx), óxidos de nitrógeno (NOx) y polvo. Esto requiere sistemas de limpieza de gases y control de emisiones extensos y costosos para cumplir con las regulaciones ambientales.

Alto Consumo de Energía

Aunque mejora la eficiencia energética del alto horno, el proceso de sinterización en sí es muy intensivo en energía. El combustible requerido (coquizas finas) es un recurso valioso, y los grandes ventiladores y la maquinaria consumen una cantidad significativa de electricidad.

Sínter vs. Pellets

La sinterización no es el único método para aglomerar finos de mineral de hierro. La peletización es un proceso alternativo donde los finos se enrollan en bolas pequeñas y uniformes y se cuecen en un horno. La elección entre sinterización y peletización a menudo depende de las características específicas del mineral de hierro disponible y de la configuración de la planta siderúrgica.

Aplicando Esto a Sus Objetivos

Su comprensión de la sinterización debe enmarcarse en su papel estratégico en la cadena de valor de la siderurgia.

- Si su enfoque principal es la eficiencia del alto horno: La sinterización es la clave para crear una alimentación altamente permeable y químicamente uniforme, lo que reduce directamente el consumo de combustible (coque) y aumenta la productividad.

- Si su enfoque principal es el uso rentable de materiales: El proceso permite el uso de finos de mineral de hierro de bajo costo y corrientes de residuos internas, convirtiendo subproductos potenciales en materias primas valiosas.

- Si su enfoque principal es la estabilidad operativa: La consistencia del sínter en tamaño y química conduce a una operación de alto horno mucho más predecible y fluida en comparación con el uso de mineral crudo.

En última instancia, la sinterización es un proceso transformador que optimiza química y físicamente las materias primas para desbloquear todo el potencial del proceso de producción de hierro.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| Mezclado | Mezclar finos de mineral de hierro, fundentes, coquizas finas y materiales reciclados | Crear una mezcla uniforme de materia prima para una sinterización consistente |

| Ignición | Encender la mezcla en una parrilla móvil; aspirar aire hacia abajo | Iniciar la combustión para generar calor para la fusión de partículas |

| Fusión | Calentar las partículas a 1300-1400°C (por debajo del punto de fusión) | Fusionar las partículas mediante unión por difusión en una torta de sínter sólida y porosa |

| Enfriamiento y Dimensionamiento | Triturar, enfriar y tamizar la torta de sínter | Producir sínter de tamaño de trozo para uso en el alto horno; reciclar finos |

¿Listo para optimizar su proceso siderúrgico con soluciones de sinterización de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación metalúrgica y el control de calidad. Ya sea que esté desarrollando nuevas mezclas de sínter o analizando propiedades de los materiales, nuestras herramientas le ayudan a lograr una eficiencia superior del alto horno y estabilidad operativa. Contacte a nuestros expertos hoy mismo para descubrir cómo podemos apoyar el papel crítico de su laboratorio en la industria siderúrgica.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo contribuye una prensa de sinterización en caliente al vacío (VHP) a la densificación de materiales compuestos de Al-Cu-ZrC? Beneficios clave de la VHP

- ¿Por qué es necesario un sistema de vacío con bomba molecular para los compuestos de matriz de titanio? Logra alta pureza de $1 \times 10^{-3}$ Pa

- ¿Cuál es el propósito de introducir gas de hidrógeno o argón en un horno de prensado en caliente al vacío durante el sinterizado o el enfriamiento?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío para Ti-6Al-4V? Logra resistencia y pureza similares a las de forja