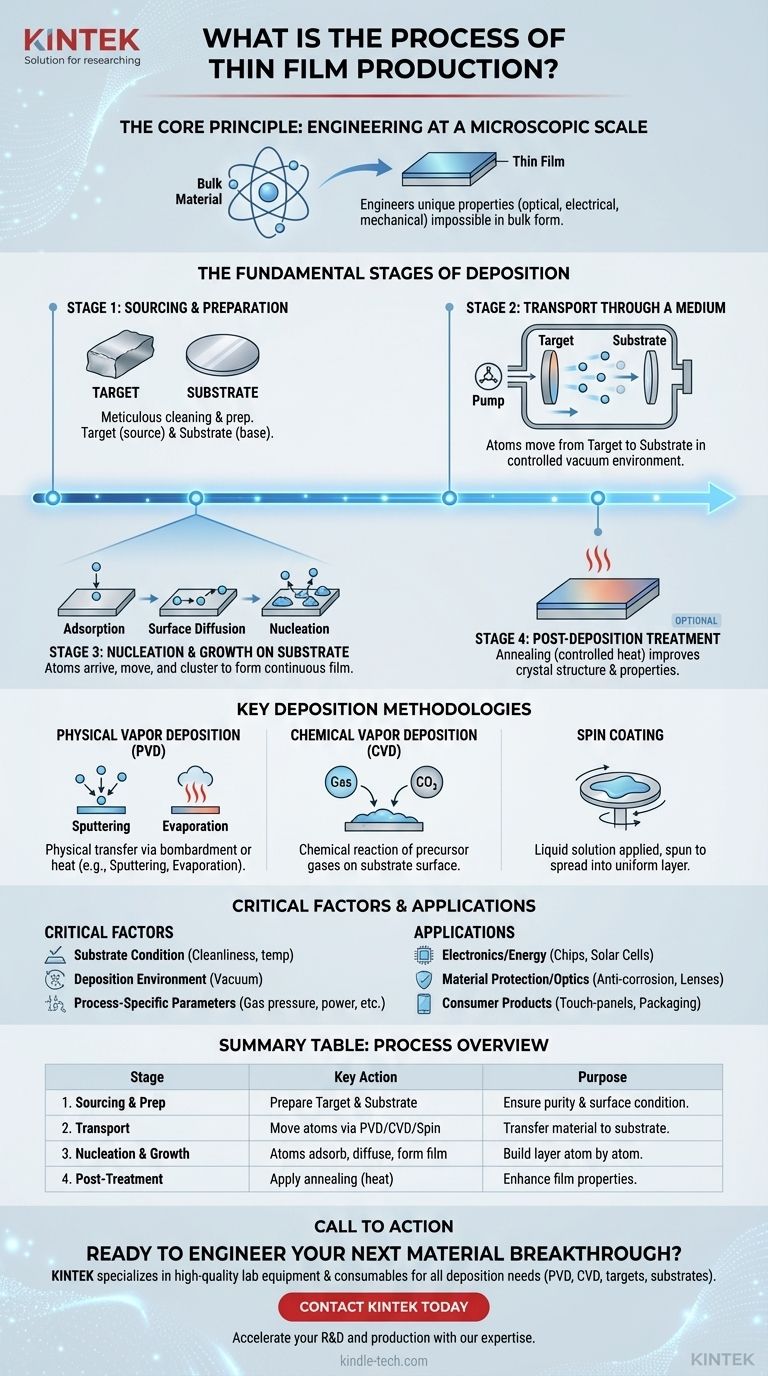

En esencia, la producción de una película delgada es un proceso altamente controlado donde un material fuente, conocido como objetivo (target), se transporta a través de un medio como el vacío y se deposita átomo por átomo sobre una superficie, llamada sustrato. Este proceso generalmente implica la preparación del material fuente y el sustrato, la ejecución de la deposición utilizando una técnica específica y, a veces, la aplicación de un postratamiento como el calentamiento para refinar las propiedades finales de la película.

El principio fundamental no es simplemente recubrir una superficie, sino diseñar un nuevo material a escala microscópica. Al controlar el proceso de deposición con extrema precisión, podemos crear películas con propiedades ópticas, eléctricas y mecánicas únicas que son imposibles de lograr en la forma masiva del material.

Las Etapas Fundamentales de la Deposición

La creación de una película delgada se puede desglosar en una serie de etapas fundamentales y secuenciales. Cada paso es fundamental para lograr el espesor, la composición y la calidad general deseados de la capa final.

Etapa 1: Suministro y Preparación

Antes de que pueda comenzar la deposición, tanto el material fuente como la superficie de destino deben prepararse meticulosamente.

El objetivo (target) es el material fuente puro —ya sea un metal, aleación o polímero— que formará la película. El sustrato es el material base (como una oblea de silicio o un panel de vidrio) sobre el cual crecerá la película.

Etapa 2: Transporte a Través de un Medio

El siguiente paso es mover átomos o moléculas desde el objetivo hasta el sustrato. Esta es la etapa definitoria del proceso y se logra utilizando una variedad de técnicas dentro de un entorno controlado, a menudo una cámara de vacío.

Este mecanismo de transporte es lo que distingue los principales métodos de producción de películas delgadas.

Etapa 3: Nucleación y Crecimiento sobre el Sustrato

La película no aparece simplemente ya formada. Crece a través de un complejo proceso físico en la superficie del sustrato.

Este crecimiento está gobernado por tres fenómenos clave:

- Adsorción: Los átomos del material fuente llegan y se adhieren a la superficie del sustrato.

- Difusión superficial: Estos átomos recién llegados se mueven por la superficie, encontrando lugares energéticamente favorables.

- Nucleación: Los átomos se agrupan para formar "islas" estables, que luego crecen y se fusionan para crear una película continua.

Etapa 4: Tratamiento Post-Deposición (Opcional)

En algunos casos, la película se somete a procesos adicionales después de la deposición para mejorar sus propiedades.

El recocido (annealing), o tratamiento térmico controlado, es un método común utilizado para mejorar la estructura cristalina de la película, reducir el estrés interno y optimizar su rendimiento eléctrico u óptico.

Metodologías Clave de Deposición

Si bien las etapas fundamentales son universales, el método utilizado para la etapa de "Transporte" tiene un impacto significativo en las características de la película. Las familias de técnicas más comunes son la Deposición Física de Vapor, la Deposición Química de Vapor y el recubrimiento en fase líquida.

Deposición Física de Vapor (PVD)

Los métodos PVD utilizan mecanismos físicos como el bombardeo de alta energía o el calentamiento para transferir material.

El pulverizado catódico (sputtering) implica bombardear el objetivo con iones energizados, lo que expulsa átomos que luego viajan y se depositan en el sustrato. La evaporación utiliza calor para vaporizar el material objetivo dentro de un vacío, permitiendo que el vapor se condense en el sustrato más frío.

Deposición Química de Vapor (CVD)

CVD es un proceso químico donde el sustrato se expone a gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato, dejando atrás el material sólido deseado como una película delgada.

Recubrimiento por Centrifugación (Spin Coating)

Este método es común para películas de polímero y comienza con una solución líquida. Se aplica una pequeña cantidad del material disuelto en un solvente en el centro del sustrato, que luego se hace girar a alta velocidad para esparcir el líquido en una capa extremadamente delgada y uniforme a medida que el solvente se evapora.

Comprender las Compensaciones y los Factores Críticos

El éxito de cualquier proceso de película delgada depende del control preciso sobre numerosas variables. Un fallo en la gestión de estos factores puede resultar en una película no uniforme, mal adherida o que carece de las propiedades requeridas.

La Condición del Sustrato

La limpieza, suavidad y temperatura del sustrato son primordiales. Cualquier contaminación puede impedir la adhesión y el crecimiento adecuados de la película, lo que provoca defectos.

El Entorno de Deposición

La mayoría de las películas de alto rendimiento se depositan en un vacío. Esto es fundamental para evitar que los átomos del material fuente colisionen con las moléculas de aire y para evitar reacciones químicas no deseadas con el oxígeno o el nitrógeno.

Parámetros Específicos del Proceso

Cada método de deposición tiene su propio conjunto de variables críticas. Para el recubrimiento por centrifugación, estos incluyen la concentración de la solución, el punto de ebullición del solvente y la velocidad y duración del giro. Para el pulverizado catódico, factores como la presión del gas y los niveles de potencia son clave.

Tomar la Decisión Correcta para su Aplicación

El método específico y los parámetros elegidos están dictados enteramente por la aplicación prevista de la película delgada. La versatilidad de esta tecnología es lo que la convierte en una piedra angular de la industria moderna.

- Si su enfoque principal es la electrónica y la energía: La precisión de CVD y PVD es esencial para construir las estructuras en capas microscópicas que se encuentran en los chips semiconductores, las células solares y las baterías de película delgada.

- Si su enfoque principal es la protección de materiales y la óptica: Las películas delgadas se utilizan para crear recubrimientos anticorrosión duraderos en piezas de maquinaria, capas resistentes al desgaste en herramientas y recubrimientos antirreflectantes multicapa en lentes de gafas.

- Si su enfoque principal son los productos de consumo: Las aplicaciones son vastas, desde los recubrimientos decorativos y protectores en accesorios de baño hasta las capas metálicas dentro de los envases de alimentos que preservan la frescura y las películas conductoras que permiten las pantallas táctiles.

Al manipular materiales a nivel atómico, la producción de películas delgadas permite la creación de tecnologías que de otro modo serían imposibles.

Tabla de Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Suministro y Preparación | Preparar el material objetivo y el sustrato (ej. oblea de silicio) | Asegurar la pureza y la superficie adecuada para la deposición |

| 2. Transporte | Mover átomos/moléculas mediante PVD, CVD o recubrimiento por centrifugación en un entorno controlado | Transferir material al sustrato |

| 3. Nucleación y Crecimiento | Los átomos se adsorben, difunden y forman una película continua sobre el sustrato | Construir la capa de película delgada átomo por átomo |

| 4. Post-Tratamiento (Opcional) | Aplicar recocido (tratamiento térmico) | Mejorar las propiedades de la película como la estructura y la conductividad |

¿Listo para diseñar su próximo avance en materiales?

El control preciso requerido para una producción exitosa de películas delgadas exige equipos confiables y soporte experto. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición, desde robustos sistemas PVD y CVD hasta sustratos y objetivos.

Ya sea que esté desarrollando semiconductores avanzados, recubrimientos protectores u ópticas de próxima generación, nuestras soluciones están diseñadas para ayudarle a lograr una calidad y consistencia de película superiores.

Contacte a KINTEK hoy mismo para discutir su aplicación específica y descubrir cómo nuestra experiencia puede acelerar sus procesos de I+D y producción.

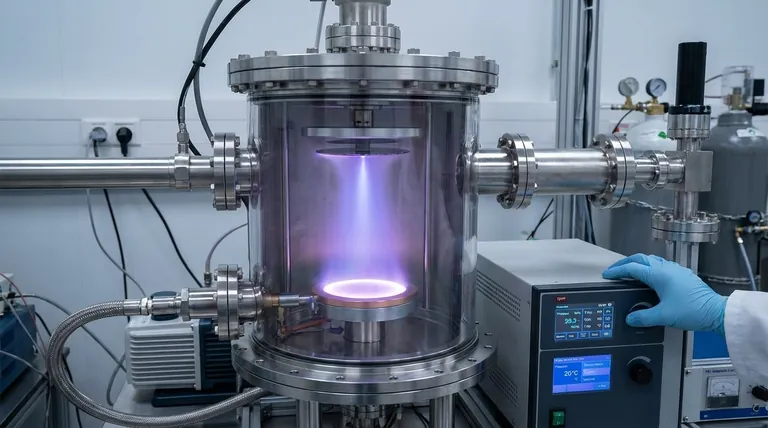

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los problemas de seguridad con las bombas de vacío? Evite los riesgos químicos, mecánicos y de implosión

- ¿Qué sucede en la pulverización catódica? Una guía paso a paso para la deposición de películas delgadas

- ¿Cuáles son las ventajas y desventajas del tratamiento térmico? Domine las propiedades de los materiales para su aplicación

- ¿Cuáles son los peligros del aceite de pirólisis? Gestión de los riesgos de un combustible inestable

- ¿Es seguro el uso de los nanotubos de carbono? Entendiendo la diferencia crítica entre los CNTs unidos y libres

- ¿Qué es la técnica de pulverización catódica con magnetrón? Una guía para la deposición de películas delgadas de alta velocidad y calidad

- ¿Cuál es la diferencia entre el calentamiento por inducción y el calentamiento por resistencia? Una guía para elegir el método correcto

- ¿Cuáles son los elementos del bioaceite? Desvelando la química del combustible renovable