En esencia, el tratamiento térmico es un proceso altamente controlado que se utiliza para alterar deliberadamente las propiedades físicas de un metal. Mediante la aplicación cuidadosa de ciclos de calor y enfriamiento, podemos adaptar las características de un material, como su dureza, tenacidad o ductilidad, para que coincidan con las demandas precisas de una aplicación de ingeniería específica, transformando un metal genérico en un componente de alto rendimiento.

El propósito fundamental del tratamiento térmico no es solo hacer que un metal sea "más fuerte", sino lograr un equilibrio específico y óptimo entre propiedades en competencia. Se trata de intercambiar estratégicamente una pequeña parte de una característica (como la dureza) para obtener una cantidad crucial de otra (como la tenacidad), asegurando que la pieza final cumpla su función sin fallar.

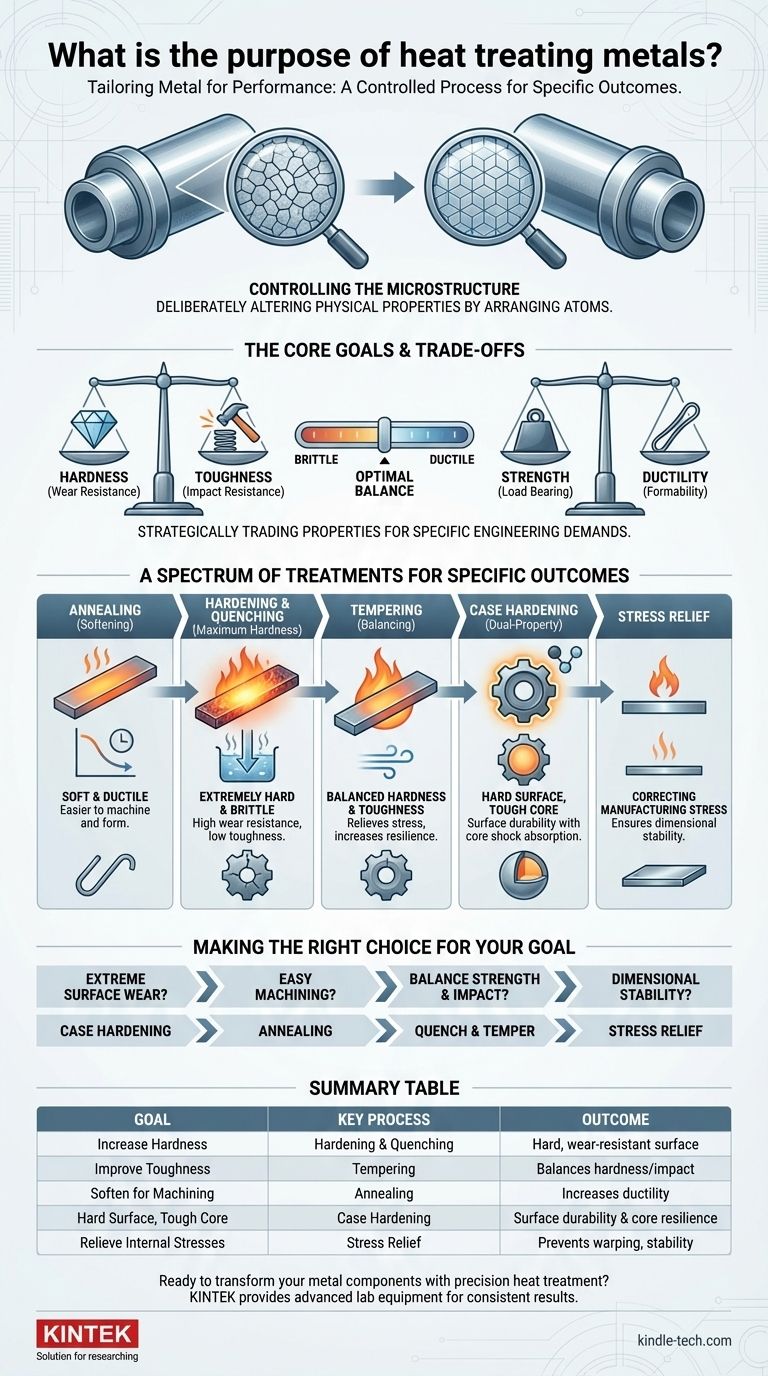

Más allá de la materia prima: Adaptar el metal para el rendimiento

Una pieza de metal tal como sale del molino o de la fundición es una pizarra en blanco. Sus propiedades inherentes rara vez son ideales para aplicaciones exigentes como engranajes, componentes de motores o vigas estructurales. El tratamiento térmico es el paso de fabricación crítico que desbloquea el verdadero potencial de un metal.

Controlar la microestructura

El secreto del tratamiento térmico reside en manipular la estructura cristalina interna del metal, conocida como su microestructura. Calentar un metal por encima de una temperatura crítica permite que sus átomos se reorganicen. La velocidad y el método de enfriamiento "fijan" entonces una disposición atómica específica, que determina directamente las propiedades mecánicas finales.

Los objetivos principales del tratamiento térmico

Casi todos los procesos de tratamiento térmico están diseñados para modificar una o más de las siguientes propiedades clave:

- Dureza: Resistencia al rayado, al desgaste y a la indentación.

- Tenacidad: Capacidad de absorber energía y deformarse sin fracturarse.

- Ductilidad: Capacidad de estirarse o doblarse sin romperse.

- Resistencia: Capacidad de soportar una carga aplicada sin deformación o fallo.

- Elasticidad: Capacidad de volver a su forma original después de retirar una carga.

Un espectro de tratamientos para resultados específicos

Diferentes objetivos requieren diferentes procesos. Cada tratamiento es una receta única de temperatura, tiempo y enfriamiento diseñada para producir un resultado específico.

Ablandamiento para facilitar la fabricación (Recocido)

El recocido implica calentar un metal y luego enfriarlo muy lentamente. Este proceso produce un material blando y dúctil que es fácil de mecanizar, formar o cortar. Esencialmente, "reinicia" el metal, haciéndolo más trabajable para los pasos de fabricación posteriores.

Lograr la máxima dureza (Endurecimiento y temple)

Para hacer que una pieza de acero sea extremadamente dura, se calienta a una temperatura alta y luego se enfría rápidamente, o se somete a temple, en un medio como agua, aceite o aire. Este proceso crea una microestructura muy dura pero también muy frágil. Aunque es muy resistente al desgaste, una pieza solo templada suele ser demasiado frágil para un uso práctico.

Equilibrar dureza y tenacidad (Revenido)

El revenido es el seguimiento esencial del endurecimiento. La pieza endurecida y frágil se recalienta a una temperatura más baja y se mantiene durante un tiempo específico. Este proceso alivia las tensiones internas y reduce la fragilidad, aumentando significativamente la tenacidad del metal. La contrapartida es una ligera reducción de la dureza máxima.

Crear una pieza con doble propiedad (Endurecimiento superficial)

Para componentes como engranajes o rodamientos, se necesita una superficie muy dura para resistir el desgaste, pero un núcleo más tenaz y dúctil para absorber los impactos. El endurecimiento superficial (o endurecimiento de capa) logra esto alterando la química solo de la capa superficial, a menudo introduciendo carbono (cementación). Luego, la pieza se trata térmicamente, creando una "capa" dura alrededor de un núcleo más blando.

Corrección de tensiones de fabricación (Alivio de tensiones)

Procesos como la soldadura, el mecanizado y la conformación en frío crean tensiones internas significativas dentro de un metal. Estas tensiones ocultas pueden hacer que una pieza se deforme con el tiempo o falle inesperadamente. El alivio de tensiones, un tratamiento térmico a baja temperatura, reduce estas tensiones internas sin cambiar las propiedades centrales del metal, asegurando la estabilidad dimensional.

Comprender las compensaciones

El tratamiento térmico no es una solución mágica; es una ciencia de compromiso. Comprender las compensaciones inherentes es crucial para tomar decisiones sólidas de ingeniería.

El dilema dureza frente a tenacidad

Esta es la compensación más fundamental en metalurgia. A medida que aumenta la dureza de un metal, casi invariablemente disminuye su tenacidad, haciéndolo más frágil. El objetivo de un proceso como el temple y el revenido es encontrar el equilibrio perfecto en este espectro para la función prevista del componente.

Dureza superficial frente a dureza total

No siempre es necesario o deseable hacer que un componente entero sea uniformemente duro. Un perno completamente endurecido podría ser demasiado frágil y podría romperse bajo carga. El endurecimiento superficial es una solución directa a esto, permitiendo a un ingeniero obtener lo mejor de ambos mundos: durabilidad superficial y resiliencia del núcleo.

El control del proceso lo es todo

El tratamiento térmico es una disciplina de precisión. Pequeñas desviaciones en la temperatura, los tiempos de mantenimiento o las tasas de enfriamiento pueden conducir a resultados drásticamente diferentes e indeseables. Por eso los procesos se controlan estrictamente, a menudo utilizando equipos especializados como hornos de resistencia eléctrica o sistemas de calentamiento por inducción para tratamientos superficiales localizados.

Tomar la decisión correcta para su objetivo

Su elección del proceso de tratamiento térmico debe estar impulsada enteramente por el requisito de rendimiento final del componente.

- Si su enfoque principal es la resistencia extrema al desgaste superficial: El endurecimiento superficial es la solución más eficaz, ya que crea un exterior duradero mientras mantiene un interior tenaz.

- Si su enfoque principal es hacer que un metal sea fácil de mecanizar o formar: El recocido es la elección correcta para maximizar la suavidad y la ductilidad.

- Si su enfoque principal es un equilibrio entre alta resistencia y resistencia al impacto: Un proceso cuidadosamente controlado de temple y revenido proporcionará la dureza y tenacidad necesarias.

- Si su enfoque principal es garantizar que una pieza permanezca dimensionalmente estable después del mecanizado o la soldadura: El alivio de tensiones es un paso crítico para prevenir futuras distorsiones o fallos.

Al comprender estos principios, puede ver el tratamiento térmico por lo que es: el arte y la ciencia de transformar un metal simple en un material diseñado con precisión.

Tabla de resumen:

| Objetivo | Proceso clave | Resultado |

|---|---|---|

| Aumentar la dureza y la resistencia al desgaste | Endurecimiento y temple | Crea una superficie dura y resistente al desgaste |

| Mejorar la tenacidad y reducir la fragilidad | Revenido | Equilibra la dureza con la resistencia al impacto |

| Ablandar para mecanizado/conformado | Recocido | Aumenta la ductilidad y la trabajabilidad |

| Superficie dura, núcleo tenaz | Endurecimiento superficial (p. ej., cementación) | Combina durabilidad superficial con resiliencia del núcleo |

| Aliviar tensiones internas | Alivio de tensiones | Previene la deformación y asegura la estabilidad dimensional |

¿Listo para transformar sus componentes metálicos con tratamiento térmico de precisión? En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para apoyar sus procesos de tratamiento térmico. Ya sea que esté desarrollando nuevas aleaciones u optimizando tratamientos existentes, nuestras soluciones garantizan un control preciso de la temperatura y resultados consistentes.

Contáctenos hoy para discutir cómo KINTEK puede mejorar las capacidades de su laboratorio y ayudarle a lograr el equilibrio perfecto de propiedades del material para su aplicación específica.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable