El propósito principal de un horno de inducción es fundir o calentar metales eléctricamente conductores como el hierro, el acero, el cobre y el aluminio mediante inducción electromagnética. A diferencia de los hornos tradicionales que queman combustible, un horno de inducción utiliza un proceso limpio, controlado y eficiente donde el calor se genera directamente dentro del material, evitando la contaminación y permitiendo un control preciso de la temperatura.

El verdadero valor de un horno de inducción radica en su método de calentamiento único. Al utilizar la inducción electromagnética para generar calor directamente dentro del material, proporciona un nivel de limpieza, control de temperatura y eficiencia energética que los hornos basados en combustión no pueden igualar.

Cómo el Calentamiento por Inducción Ofrece Resultados Superiores

Para comprender por qué se elige un horno de inducción para aplicaciones exigentes, primero debemos observar su principio operativo fundamental. Es fundamentalmente diferente de cualquier horno que dependa de una fuente de calor externa.

El Principio del Calentamiento Interno

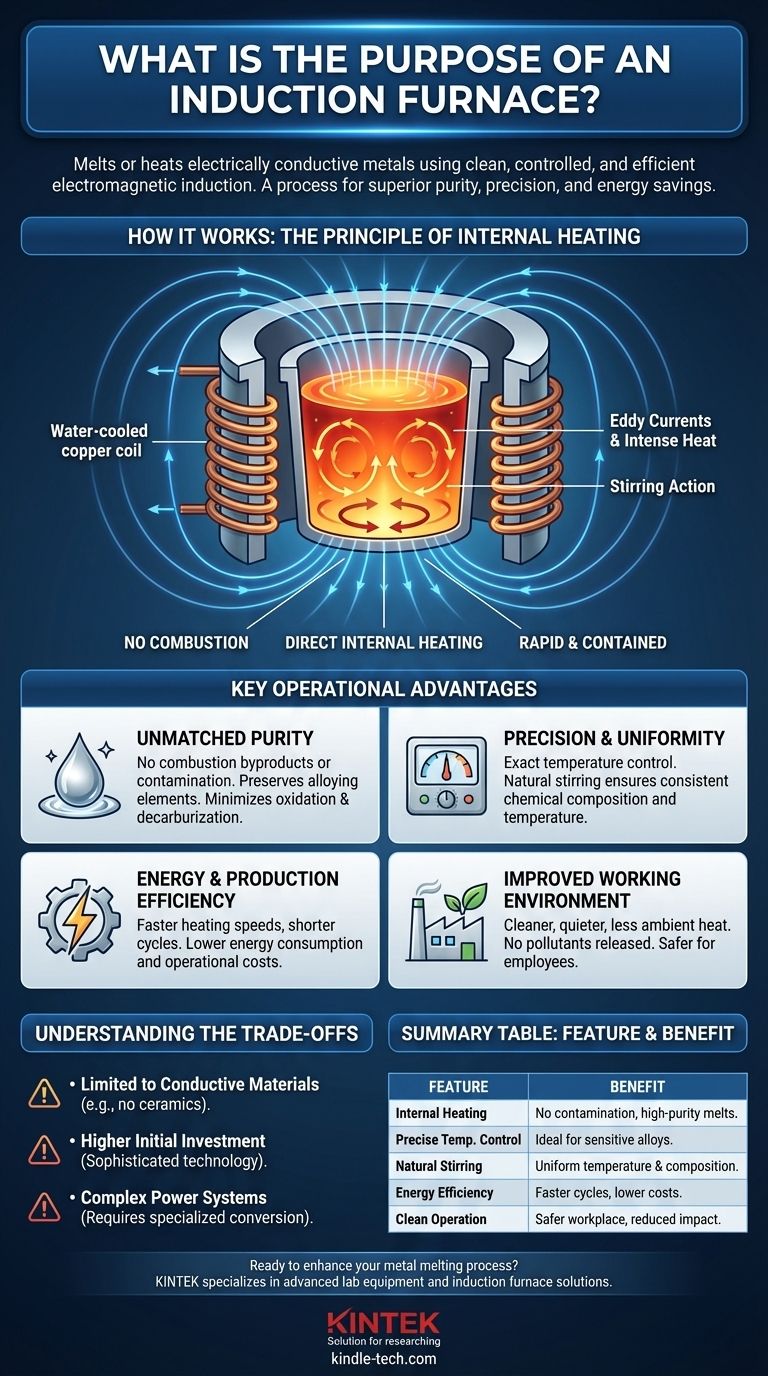

Un horno de inducción opera sin llama ni arco. Utiliza una bobina de cobre refrigerada por agua que crea un potente campo magnético alterno cuando se le pasa una fuerte corriente alterna.

Cuando se coloca un metal conductor (la "carga") dentro de este campo, el campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault (o corrientes parásitas), dentro del metal. La resistencia natural del metal a estas corrientes genera un calor intenso, haciendo que se caliente y finalmente se funda de adentro hacia afuera.

Pureza y Integridad del Material Inigualables

Debido a que no hay combustión, no hay subproductos como el carbono que puedan contaminar el metal fundido. Esto es fundamental al producir aleaciones de alta pureza o aceros especiales donde incluso trazas de impurezas pueden alterar las propiedades finales.

Este proceso también minimiza la oxidación y la descarburación (la pérdida de carbono del acero), ya que el calentamiento es rápido y contenido. Esto preserva valiosos elementos de aleación que de otro modo se quemarían en un ambiente más caliente y menos controlado.

Precisión y Uniformidad de la Temperatura

La cantidad de calor generado es directamente proporcional a la potencia suministrada a la bobina. Esto permite un control de temperatura extremadamente preciso y receptivo, lo cual es vital para alcanzar las estrechas ventanas de procesamiento de aleaciones sensibles.

Además, el campo magnético alterno crea una acción de agitación natural dentro del metal fundido. Esto asegura que todo el lote tenga una temperatura y composición química uniformes, previniendo inconsistencias en el producto final.

Ventajas Operativas Clave

Los beneficios técnicos del calentamiento por inducción se traducen directamente en ventajas operativas tangibles en una fundición o entorno de fabricación.

Eficiencia Energética y de Producción

Generar calor directamente dentro de la carga es mucho más eficiente energéticamente que calentar toda una cámara y esperar a que ese calor se transfiera al metal. Esto resulta en velocidades de calentamiento más rápidas, ciclos de fusión más cortos y una mayor eficiencia de producción general.

Esta eficiencia no solo ahorra material y tiempo, sino que también reduce significativamente el consumo de energía y los costos operativos.

Mejora del Entorno de Trabajo

Los hornos de inducción son significativamente más limpios, silenciosos y producen mucho menos calor ambiental que los hornos de combustibles fósiles. No liberan contaminantes a la atmósfera.

Esto crea un entorno de trabajo más seguro y agradable para los empleados, reduce la huella ambiental de la instalación y simplifica el cumplimiento de las regulaciones ambientales.

Comprender las Compensaciones

Aunque son muy ventajosos, el horno de inducción no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Limitación a Materiales Conductores

El principio mismo del calentamiento por inducción significa que el horno solo se puede utilizar para materiales que conducen electricidad. No es adecuado para calentar o fundir materiales no conductores como cerámicas o ciertos tipos de vidrio.

Alta Inversión Inicial

La tecnología detrás de un horno de inducción, que incluye la fuente de alimentación de alta potencia, los condensadores y las bobinas refrigeradas por agua, es sofisticada. Esto generalmente resulta en un costo de capital inicial más alto en comparación con los diseños de hornos tradicionales más simples.

Complejidad de los Sistemas de Energía

Un horno de inducción requiere un sistema de energía especializado para convertir la energía de CA de frecuencia de línea en la energía de alta frecuencia necesaria para la bobina. Estos sistemas son más complejos de instalar, mantener y solucionar problemas que las líneas de combustible o los sistemas de arco de otros hornos.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de horno adecuada depende totalmente de su objetivo principal.

- Si su enfoque principal es producir aleaciones de alta pureza: El proceso de fusión libre de contaminación de un horno de inducción lo convierte en la opción ideal.

- Si su enfoque principal es la eficiencia operativa y la velocidad: Sus rápidos ciclos de calentamiento y bajo consumo de energía ofrecen ventajas significativas para la producción de alto rendimiento.

- Si su enfoque principal es la seguridad en el lugar de trabajo y el impacto ambiental: La operación limpia y libre de emisiones mejora drásticamente el entorno de trabajo y reduce su huella de carbono.

En última instancia, el horno de inducción le permite alcanzar un estándar más alto de calidad de material y excelencia operativa.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Calentamiento Interno | Sin combustión, previene la contaminación y asegura fusiones de alta pureza |

| Control Preciso de la Temperatura | Ideal para aleaciones sensibles con ventanas de procesamiento estrechas |

| Acción de Agitación Natural | Asegura una temperatura y composición química uniformes |

| Eficiencia Energética | Calentamiento más rápido, ciclos más cortos y menores costos operativos |

| Operación Limpia | Sin emisiones, lugar de trabajo más seguro y menor impacto ambiental |

¿Listo para mejorar su proceso de fusión de metales con pureza y eficiencia superiores?

KINTEK se especializa en equipos y consumibles avanzados de laboratorio, satisfaciendo las necesidades precisas de laboratorios y fundiciones. Nuestras soluciones de hornos de inducción están diseñadas para ofrecer la limpieza, el control y el ahorro de costos que sus operaciones demandan.

Contacte a nuestros expertos hoy mismo para encontrar el horno de inducción perfecto para sus metales y objetivos de producción específicos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas